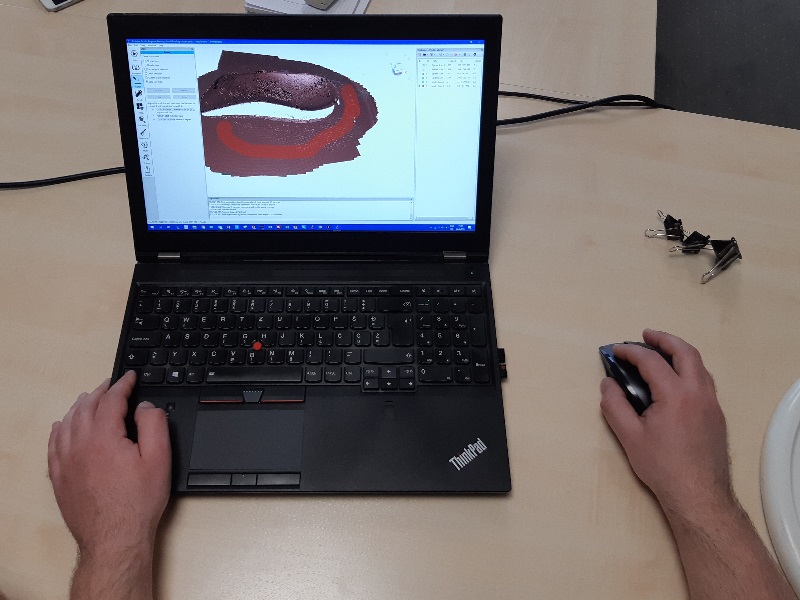

Najveći deo naših projekata koje radimo za klijente ne možemo da prikazujemo zbog prirode poslove, pa vam predstavljamo kako izgleda kompletan proces proizvodnje prototipa na primeru "iz života".

Izazov pred nama

Brza proizvodnja ortopedskog uloška

Jedan od kolega koristi ortopedske uloške za obuću koji su "potrošna roba" a nije ih uvek jednostavno brzo nabaviti. Zato smo "zloupotrebili" resurse firme da mu obezbedimo trajno snabdevanje.

Ključni izazovi

Kao i kod svih drugih ortopedskih pomagala, i geometrija uloška za obuću je standardno kompleksne geometrije bez ijedne jednostavne površine.

Tradicionalnim metodama merenje bi trajalo satima, zatim modeliranje u softveru, pa proizvodnja prototipa, a zatim i zahtevna dodatna obrada da bi se ispravili propusti u svakom od prethodnih koraka.

Glavni problem ovakvog pristupa jeste u tome što praktično nikad ne dolazimo do konačnog 3D modela u softveru koji omogućava da proizvedemo komad kad god nam zatreba.

Drugi problem je to što nam ne treba više stotina ili hiljada komada pa je proizvodnja alata i brizganje plastike potpuno neracionalno (osim ako kolega ne promeni posao pa počne da prodaje uloške za obuću isključivo u svom broju).

Rešenje?

Standardno Solfins rešenje: 3D tehnologije!

Primenom 3D tehnologija u 3 koraka došli do smo brzo do održivog rešenja koje trajno rešava početne probleme.

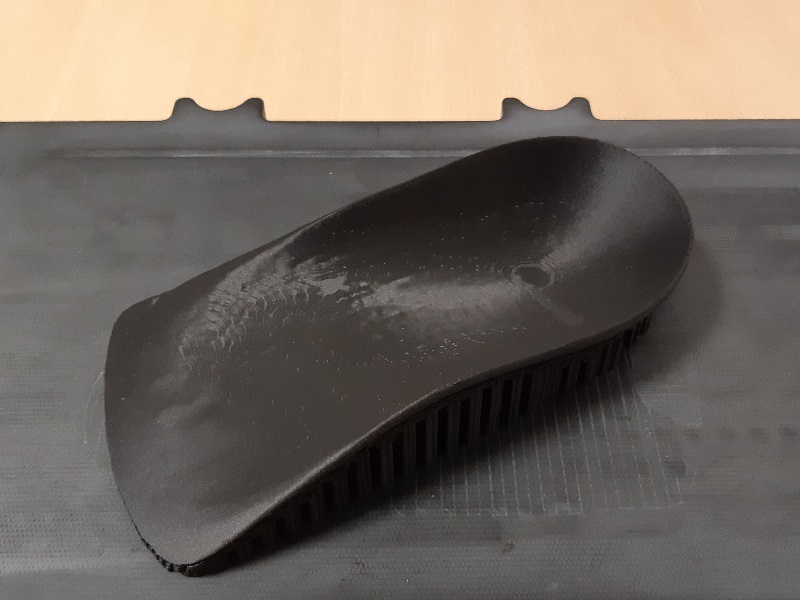

3D štampa uloška za obuću

Završen funkcionalni prototip!

Napomena: komad prikazan u ovom videu nije dodatno obrađivan nakon skidanja sa radne površine i uklanjanja konstrukcije podrške na kojoj je komad štampan.

Potpuno novo iskustvo odvajanja podrške FFF 3D štampe

Komad je za osnovu bio vezan samo po izohipsama koje se vide na snimku iznad, i to je omogućilo neverovatno jednostavno odvajanje kompletna podrške samo jednim potezom ruke

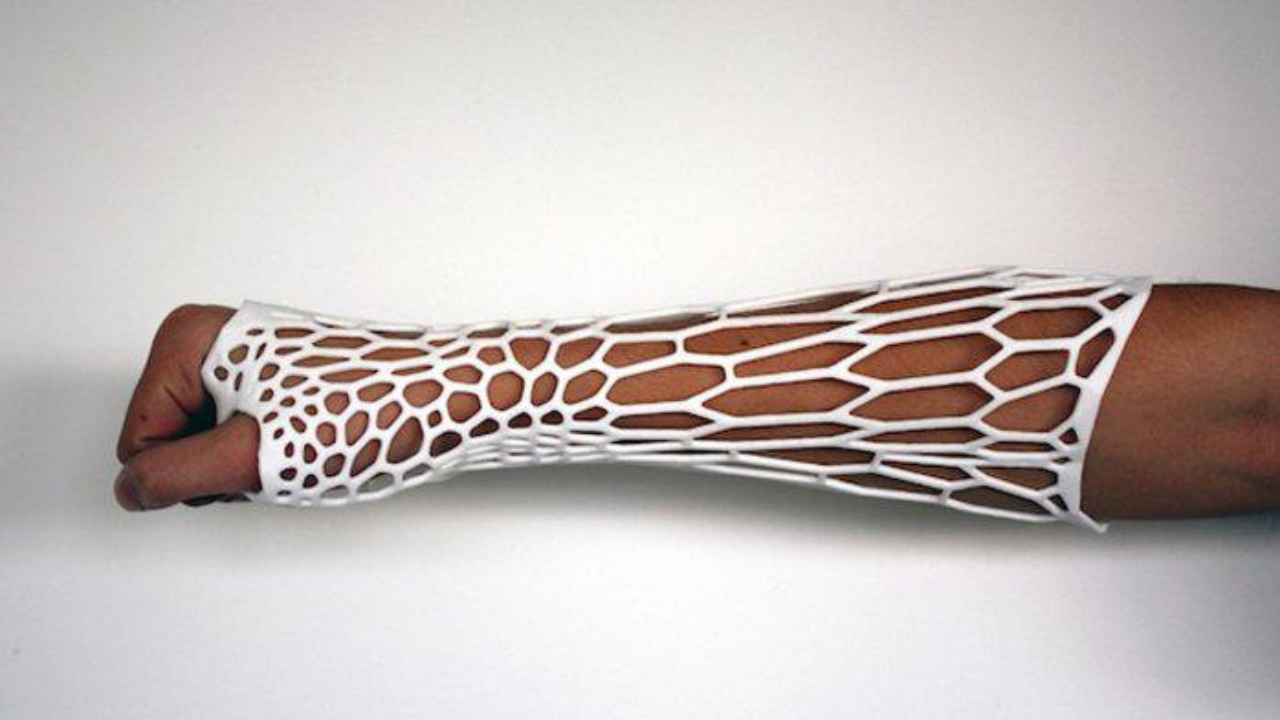

Profesionalna rešenja za štampu personalizovanih proteza

3D Systems SLS štampa u ortopediji

A kada bismo mi bili proizvođači?

Da li bi nam se onda isplatilo?

Da li bi se isplatilo...

Da li bi se isplatilo da za dan od početnog uzorka dođemo do parametarskog 3D modela iz kog možemo da generišemo model za svaki broj obuće pojedinačno, pa i za varijante uloška?

Da li bi se isplatilo da za dan napravimo modularni parametarski model alata kako bismo minimalizovali troškove izrade alata?

Da li bi se isplatilo da za dan-dva štampe imamo "na gomili" prototipove svakog uloška prema broju obuće i da smo apsolutno sigurni da smo dobili geometriju koju želimo da proizvodimo?

Da li bi se isplatilo da svaki put za dan napravimo izmenu u softveru za neku inovaciju, i napravimo prototip (u jednom radnom vremenu od 8 sati)?

Nama se čini da postoji računica. Šta vi mislite?