Wärtsilä, finska kompanija u oblasti brodogradnje i energetskog sektora, početkom 2019. godine svoju proizvodnju alata prebacila je na aditivne tehnologije, i to Markforged 3D štampu kompozita.

Tradicionalna proizvodnja alata za prihvat komada na dizalicu podrazumevala je proizvodnju od čelika, što je bila jedina opcija uprkos pratećim problemima ovakvih alata:

skupa i dugotrajna izrada od kovanog čelika

grubi i teški alati koji su nezgodni za premeštanje, montažu, prihvat komada koje prenose..

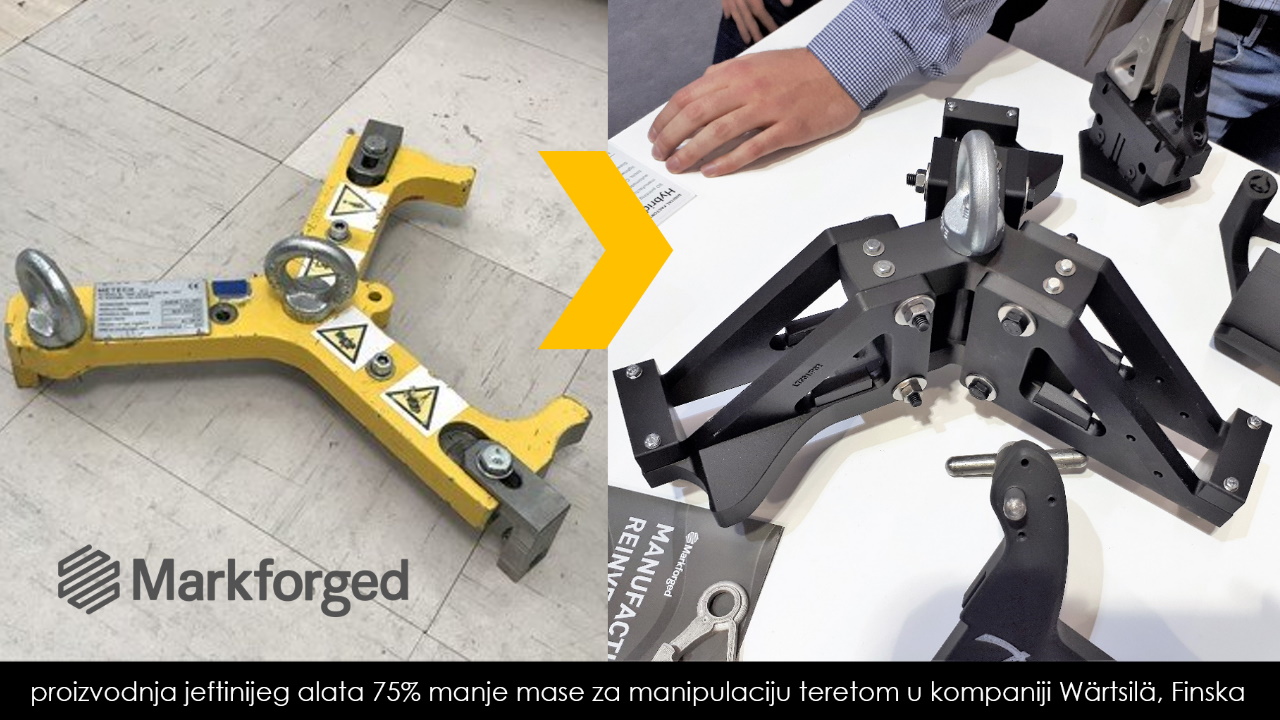

Staro i novo rešenje alata:

Rešenje je bilo u proizvodnji alata od kompozitne plastike na 3D štampačima kompanije Markforged. Zbog velikih dimenzija alata, i potrebe da alate dodatno armiraju kompozitnim vlaknima, kompanija se opredelila za Markforged štampač iz industrijske serije - Markforged X7 >

Upečatljiv primer primene ovog štampača jeste 3D štampa alata koji može da podiže cilindre velikog brodskog motora Wärtsilä 26, gde svaki ima 240 kilograma.

Šta je dobijeno Markforged alatom od kompozitne plastike?

75% smanjenje mase alata u odnosu na čelični

alat testiran na 960kg opterećenja pri dizanju

proizvodnja alata u fabrici umesto kod dobavljača uz uštedu od najmanje1.000 EUR po alatu.

Za više informacija o Markforged 3D štampačima posetite link:

3D štampa alata za dizalice i manipulaciju teretom velike mase