SolidWorks Plastics - simulacija procesa injekcionig livenja plastike

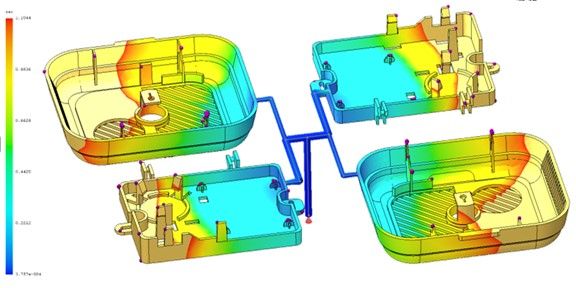

Pored konstrukcije alata za plastiku, SolidWorks podržava i simulaciju procesa injekcionog livenja plastike. SolidWorks plastics je potpuno integrisan u SolidWorks 3D CAD i omogućava iterativni postupak razvoja delova od plastike, simulaciju procesa ulivanja i izmene na bazi rezultata livenja, bez gubljenja informacija.

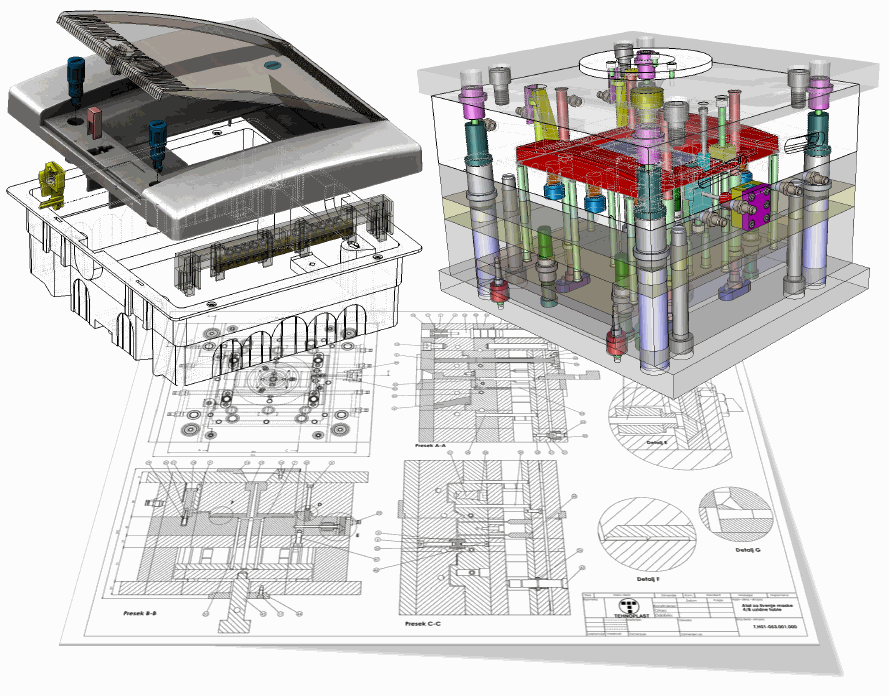

Nakon završene konstrukcije dela, moguće je pristupiti konstrukciji alata i vršiti dodatne simulacije hlađenja u alatu i deformacije dela nakon hlađenja, koje su neophodne da bi se definisala ispravna geometrija i dimenzije kalupnih ploča. I tada je moguće vršiti izmene na delu, a izmene se automatski propagiraju na kompletnoj dokumentaciji, kalupnim pločama i samom alatu.

Firme i pojedinci koji razvijaju sopstvene proizvode

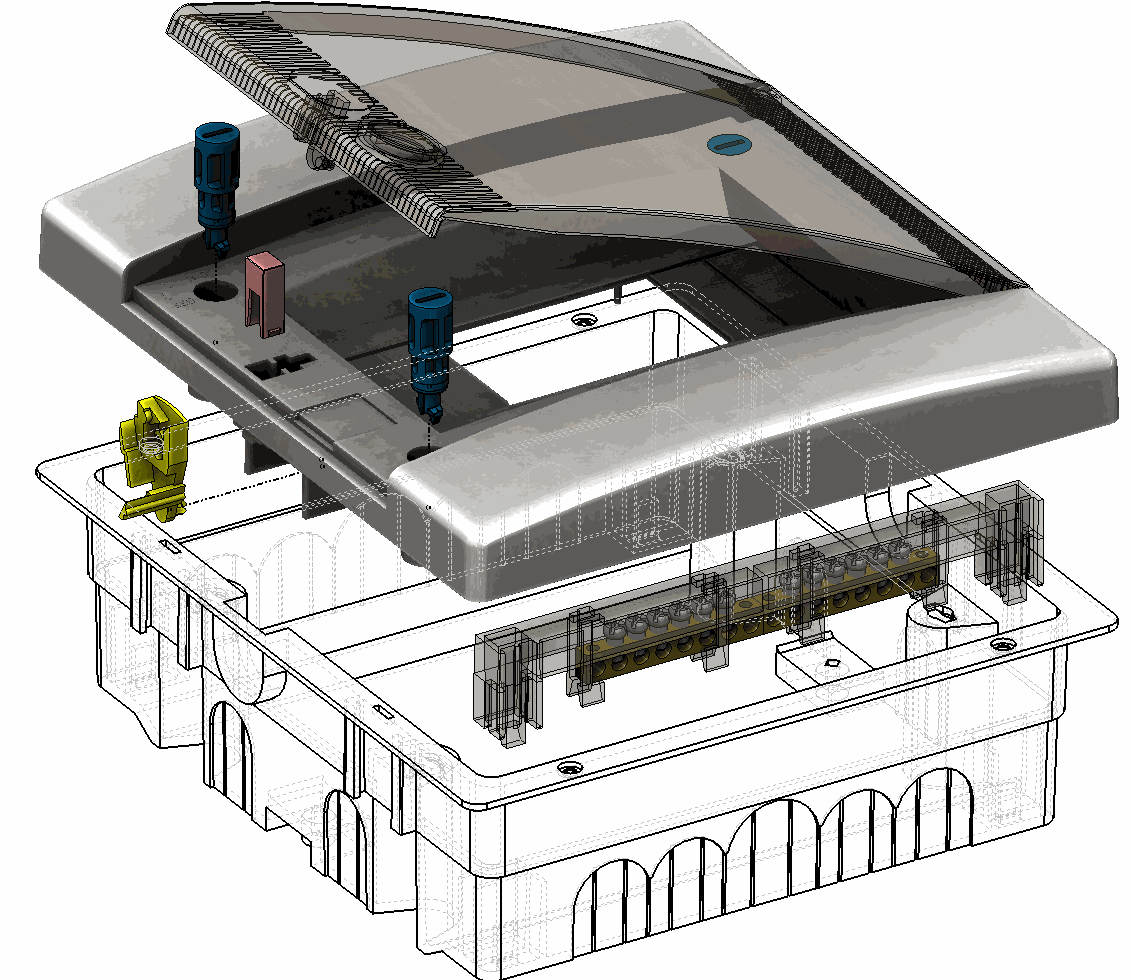

Svi koji imaju svoj proizvod ili za druge razvjaju proizvode od plastike, najveći uticaj na kvalitet odlivka i troškove same proizvodnje mogu uticati upravo u fazi razvoja. Tada se definiše geometrija, položaj rebara za ukrućenje, debljina zidova, elementi za vezu u sklopovima i slične forme, koje imaju najveći uticaj na kasniju konstrukciju alata i samo brizganje delova na mašini. Simulacija nam pomaže da proverimo da li je tehnološki izvodljivo pravilno popunjavanje kalupnih šupljina, izračunamo ciklusna vremena na bazi idealnog vremena hlađenja, što nam omogućava i procenu cene koštanja delova u proizvodnji. Simulacija nam daje i pozicije na kojima se u procesu livenja zarobljava vazduh (Air Traps), što dovodi do paljenja plastične mase i vizuelnih defekata na delovima. Konstruktivnim izmenama na delu, možemo da zarobljavanje vazduha lokalizujemo u zonama iz kojih se kasnije konstrukcijom alata može bez posledica izbaciti iz kalupne šupljine. Linije spajanja (Weld Lines) su defekti koji nastaju susretanjem dva fronta istopljene pothlađene plastike, ovi se defekti mogu izbeći konstrukcionim izmenama i promenom lokacije ulivanja. Takođe možemo da proverimo i ulegnuća (Sink Marks) koja mogu nastati nakon hlađenja, ako postoje možemo varirati debljine rebara za ukrućenje i napraviti balans između potrebnoh pritiska brizganja koji je neophodan za popunjvanje kalupa i same estetike dela nakon livenja. Ovakvu analizu nemoguće je pouzdano uraditi bez simulacija, bez obzira na iskustvo ili postojeće preporuke. Pored pomenutih postoje i druge mnogobrojne analize, kao što su različite temperature, pritisci, zaostali naponi u delovima nakon livenja.

Firme koje se bave konstrukcijom alata

Kod konstrukcije alata prva stvar koju moramo da procenimo jeste procenat skupljanja nakon hlađenja. Taj procenat, tačnije njegove prosečne vrednosti su poznati u literaturi i daju se na uvid i od strane proizvođača plastičnog repromaterijala (granulata). međutim, to kod delova složene geometrije, specifičnih aplikacija ili materijala nije dovoljno. Skupljanje nije uvek uniformno i razlikuje se u različitim pravcima. SolidWorks omogućava da se simulacijom odrede procenti skupljanja nakon hlađenja u tri upravna pravca i kasnije skaliranje modela po tri pravca, što kao rezultat daje kalupne ploče, koje su uvećane za i koje će nakon livenja izbaciti deo u propisanim tolerancijama. Druga bitna karakteristika je simulacija procesa hlađenja alata i definisanje optimalnih dimenzija i pozicija kanala za hlađenje, koji će obezbediti minimalno ciklusno vreme predvidivu deformaciju dela nakon hlađenja. Konstruktori alata često moraju da biraju i optimalno mesto ulivanja (ukoliko funkcijom dela nije predefinisano), a ako se alat sastoji od više gnjezda onda je potrebno da se odrede padovi pritisaka u ulivnim kanalima i njihovo ispravno dimenzionisanje. Često se u jednom alatu lije više delova različite geometrije kada je od presudnog značaja balansiranje ulivnih sistema koje kao rezultat reba da da dimenzije pojedinih ulivnih kanala koje za posledicu imaju istovremeno ispunjavanje svih kalupnih šupljina. Brojni dodatn izveštaju daju konstruktoru mogućnost da iz prvog pokušaja dobije najveći mogući kvalitet alata i odlivaka koji iz njega izlaze.

Firme koje se bave livenjem (brizganjem plastike)

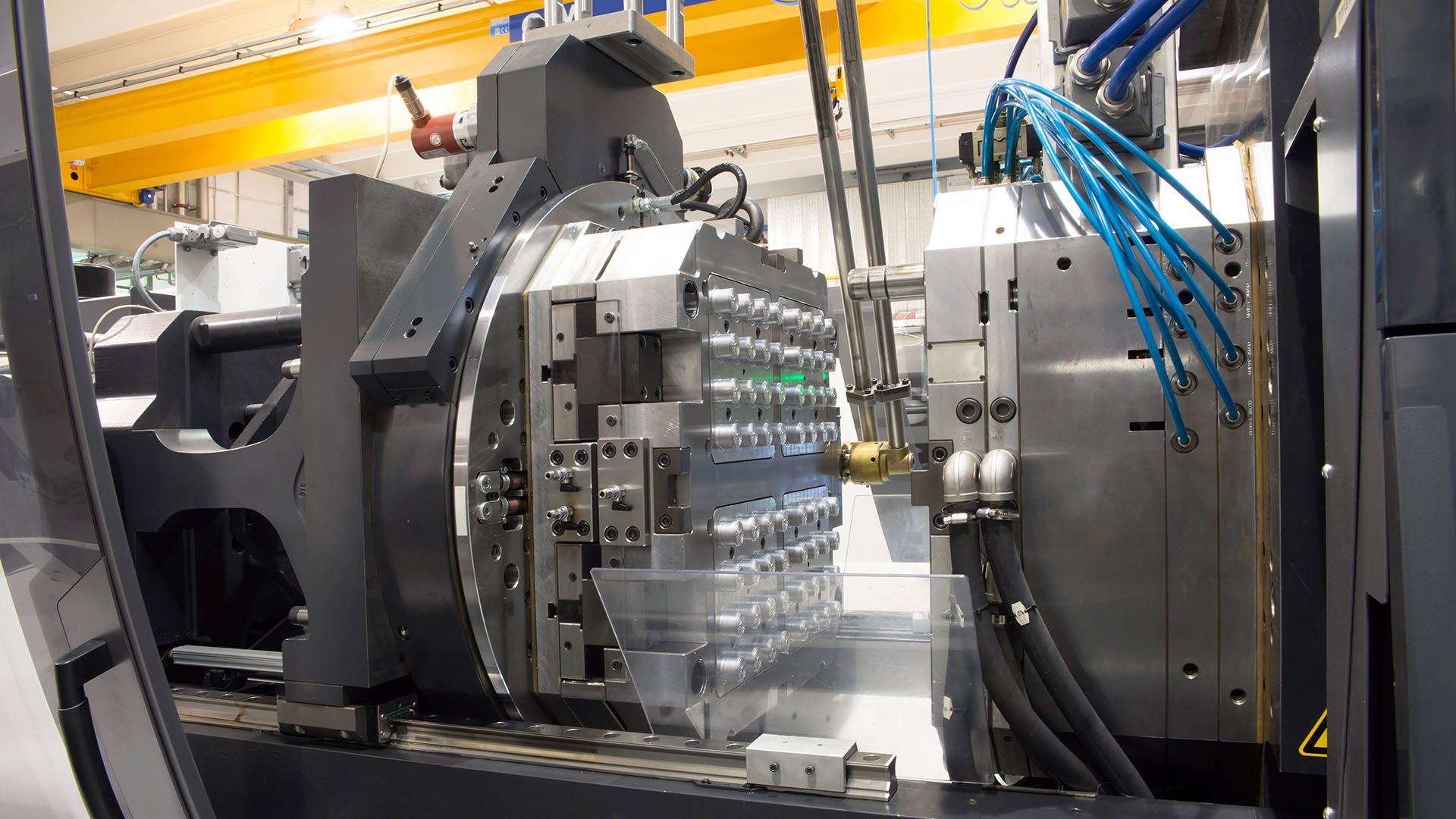

Predikcija najoptimalnijih parametara na mašini za brizganje, značajno podiže kvalitet odlivaka, optimizuje ciklusna vremena i analizom geometrije dela omogućava da se smanji potrošnja električne energije na mašinama i livenje na manjim mašinama nego što bi to bilo slučaj kod neoptimizovanih delova.

Simulacija uticaja dejstva naknadnog pritiska (Nach Druck ili Packing) daje nam mogućnost da definišemo optimalne vrednosti njegovog intenziteta i vremena trajanja. Kod ove analize simulira se ponašanje rastopljene plastike nakon ispunjavanja kalupne šupljine pod uticajem naknadnog pritiska. Izveštaji koje dobijamo daju nam informaciju o efikasnosti naknadnog pritiska, temperaturama usled dejstva naknadnog pritiska. Takođe dobijamo odgovore na pitanja: Da li je deo dovoljno čvrst za izbacivanje? Koliko drugo treba da deluje naknadni pritisak? Deformacije u udubljenja nakon izbacivanja i hlađenja?

Kome sve koristi SolidWorks Plastics?