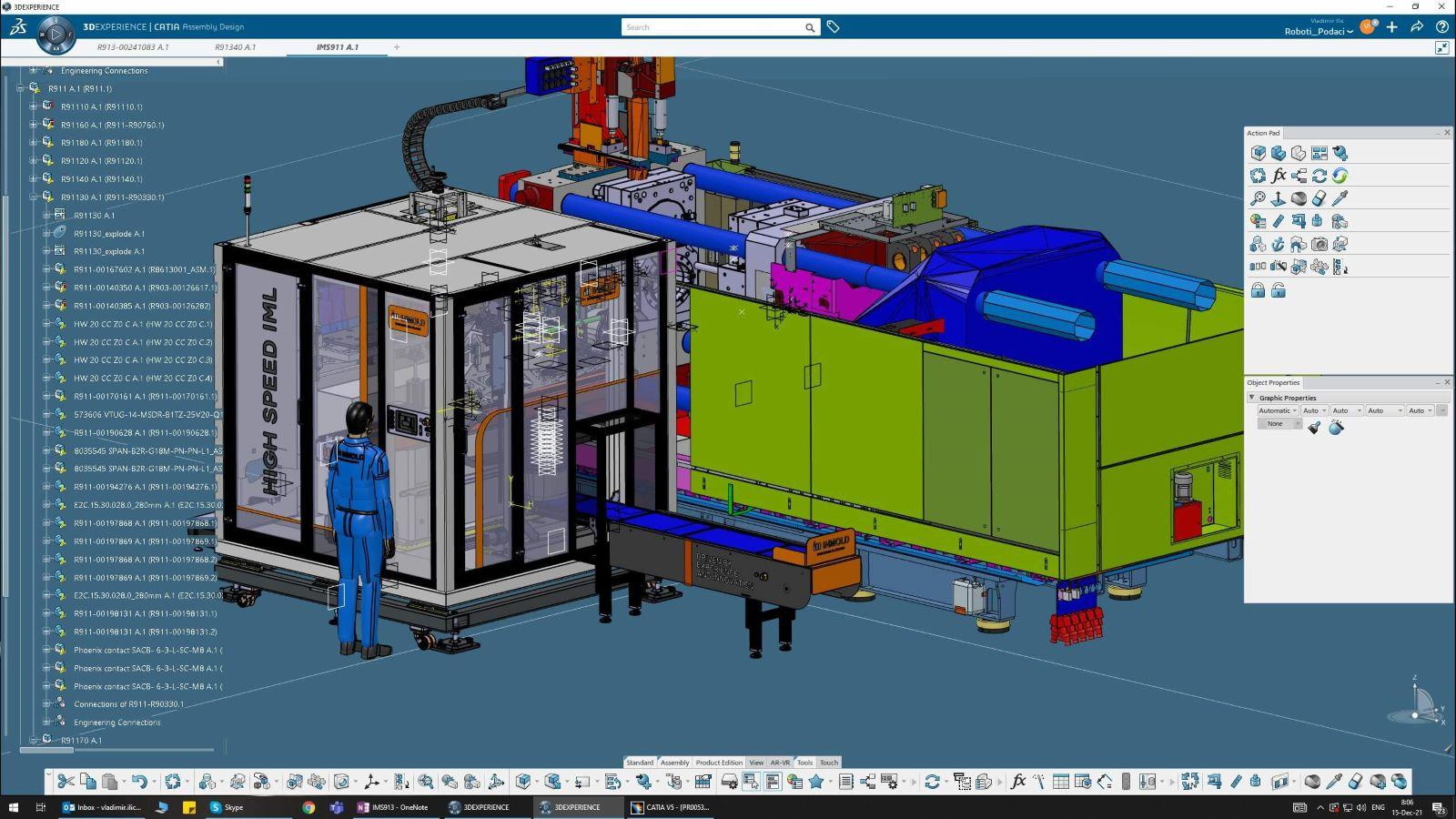

Kompanija Inmold regionalni je lider u proizvodnji plastične ambalaže a njena ponuda zasnovana na rešenjima koja velikim delom razvijaju iz sopstvenih kapaciteta. Novu eru predstavlja razvoj veoma kompleksnih visokoproduktivnih i preciznih mašina i robota koji se koriste u proizvodnji savremene ambalaže od plastike i prepoznata je obostrana korist u saradnji Inmolda sa Solfins inženjeringom.

Inmold Labeling

Sektor kompanije Inmold koji se nastavlja na proizvodnju alata za brizganje proizvoda od plastike zadužen je za dodavanje etiketa na proizvode koji idu krajnjem kupcu (labeling).

Iako kompanija Inmold već ima u svom sastavu izuzetne inženjere i iskusne timove koji su razvili potrena rešenja i za ovaj deo proizvodnje, pojavila se potreba za maksimalnom optimizacijom konstrukcije sa ciljem da se dobije još precizniji i pouzdaniji rad celog sklopa kako bi i kvalitet konačnog proizvoda bio na vrhunskom nivou.

Prethodna višegodišnja saradnja na implementaciji softverskih rešenja između Solfinsa i Inmolda, sada je prešla na viši nivo - kroz zajednički razvoj novih proizvoda.

Izazovi projekta

Tehnički izazovi:

mala prostorna zapremina za veliku količinu opreme

složeni sklopovi sa velikim brojem delova

male tolerancije po svim osama za pravilno postavljanje i aplikaciju folija/etiketa na plastičnu ambalažu

velika masa i vibracije konzolnih pokretnih delova..

Organizacioni izazovi:

Solfins tim iz Beograda sarađivao je onlajn sa Inmold timom iz Požege

lokacijska udaljenost timova, uz rad pojedinaca iz kancelarije i od kuće, prevaziđena je korišćenjem 3DEXPERIENCE platforme koja je postala centralno mesto komunikacije i vođenja celog projekta.

Optimizacija i simulacije novog dizajna

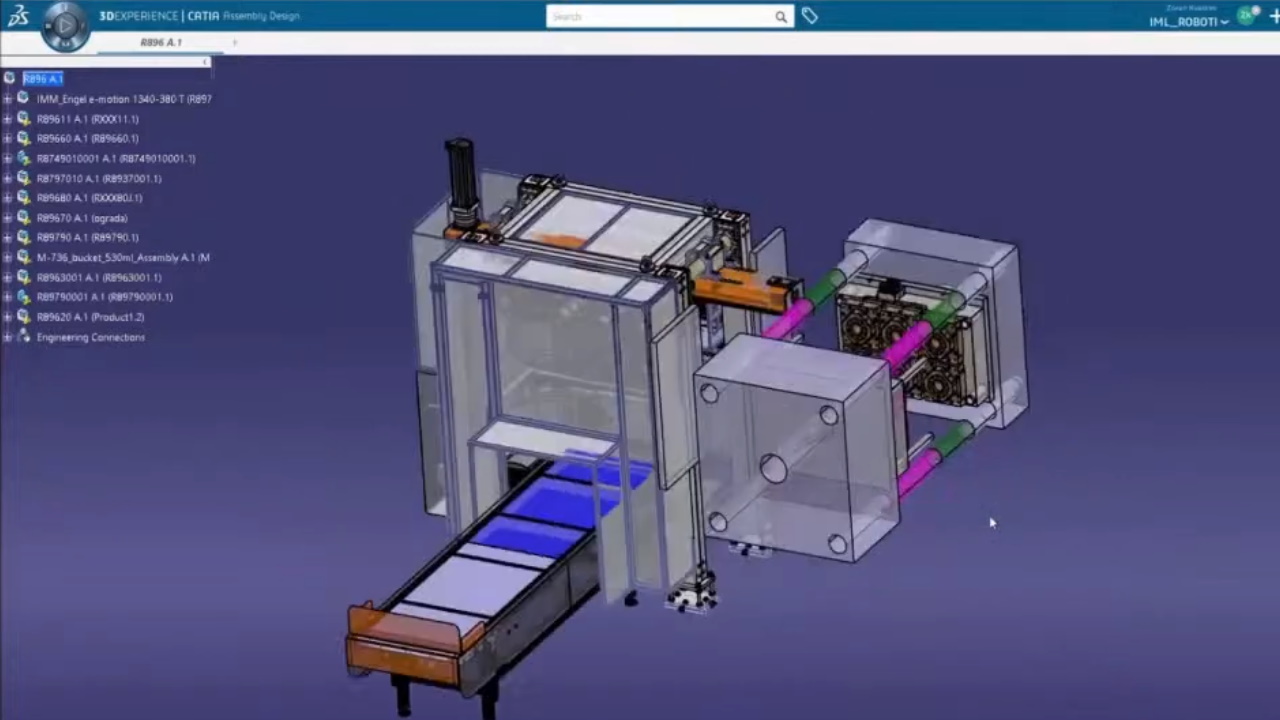

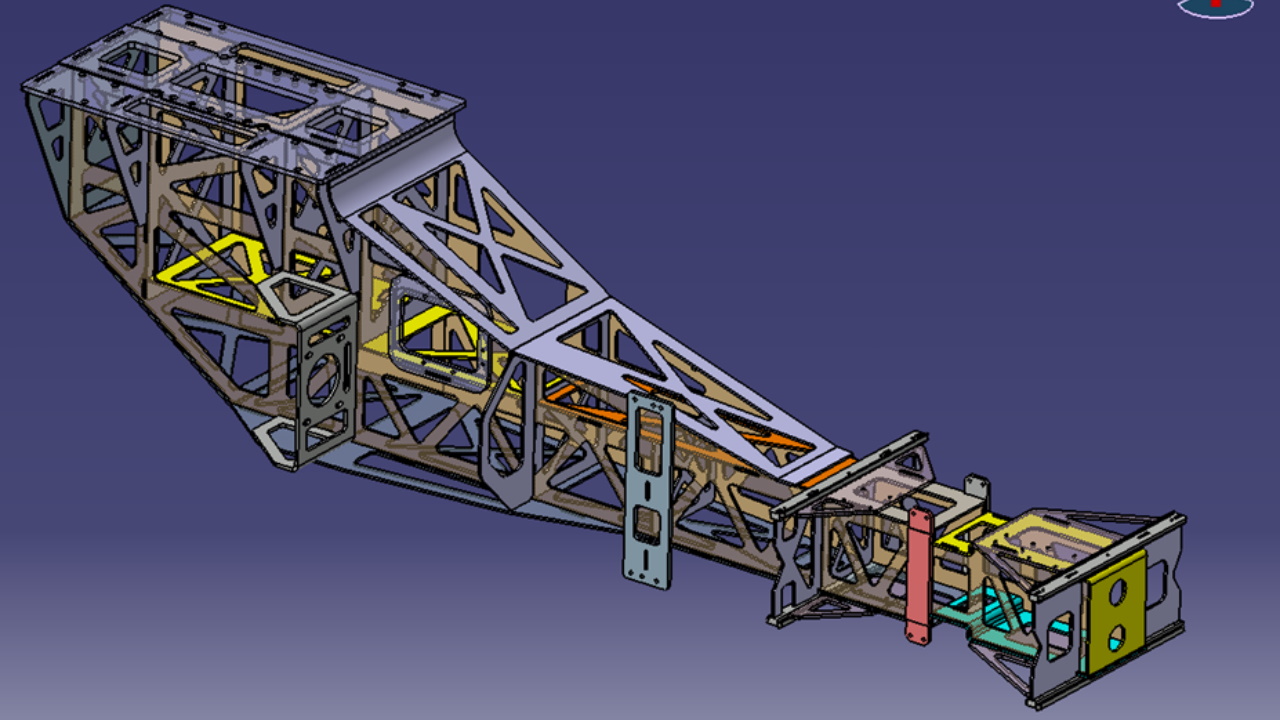

kreiranje digitalnog blizanca

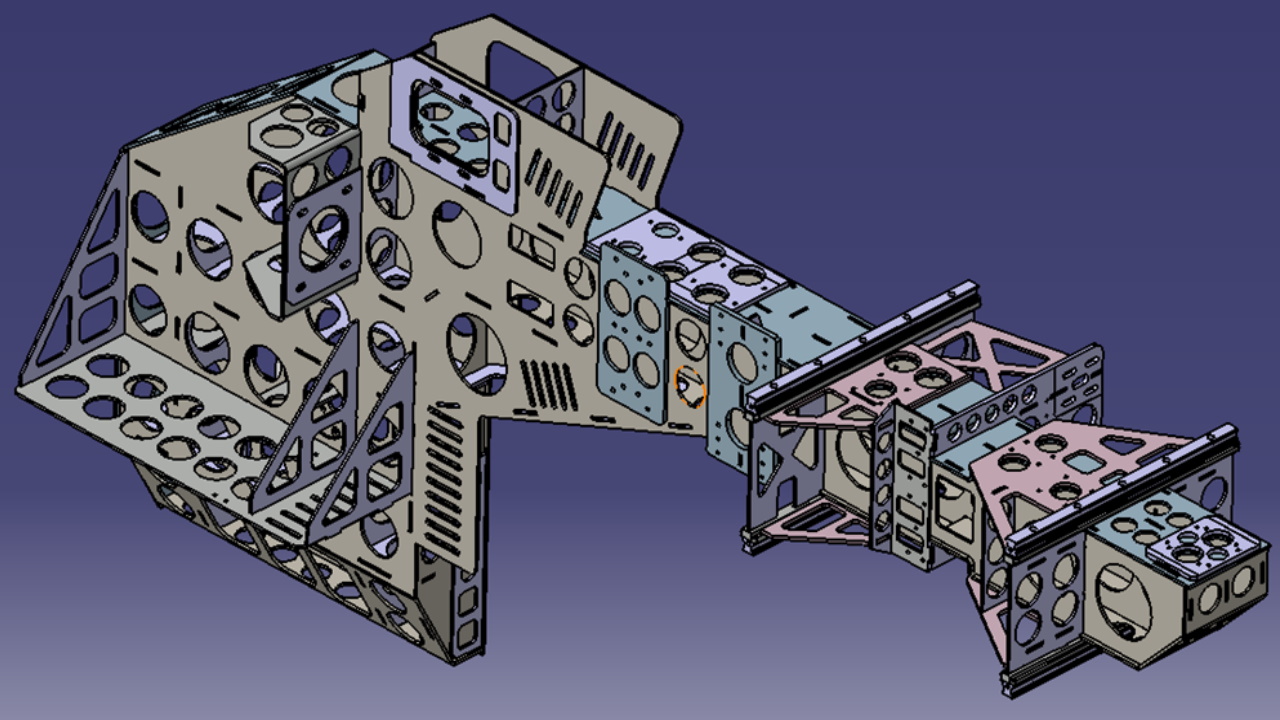

Redefinisanje elemenata i sklopa

Već nakon inicijalne postavke konstrukcije uočeni su potencijali za rekonfiguracije kompletne geometrije pokretne konzole.

Provera kompletnog sklopa

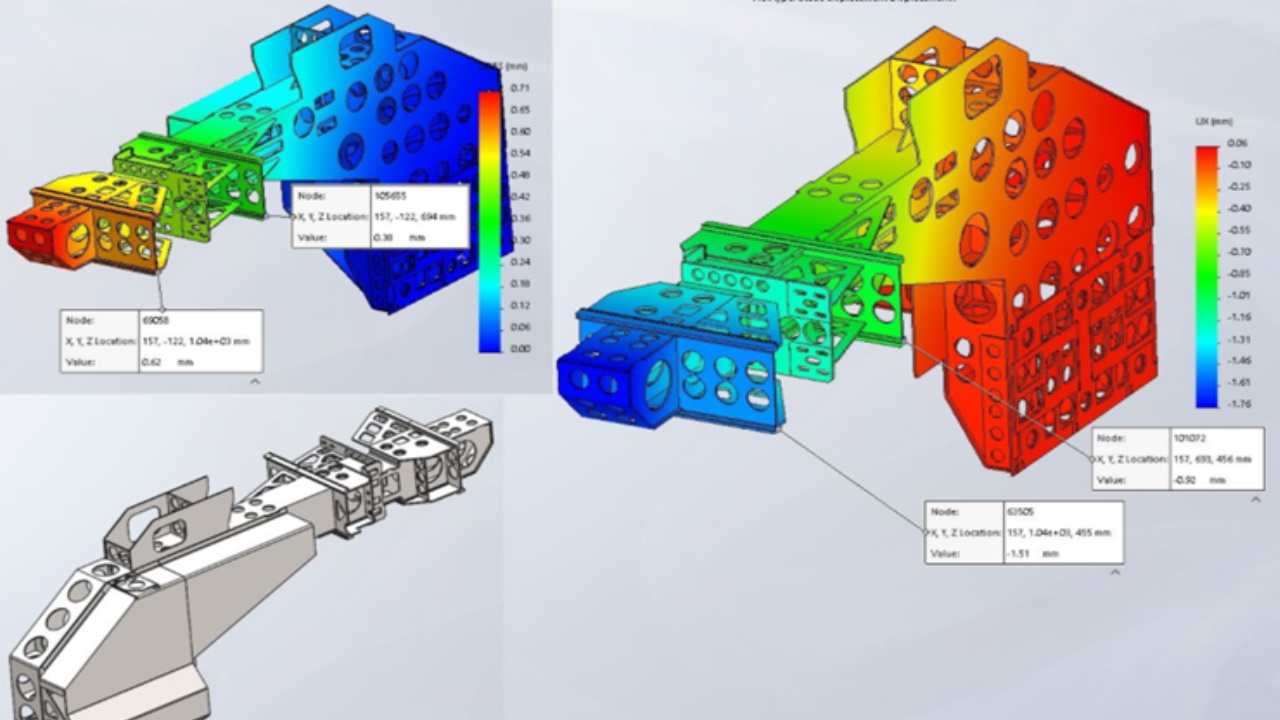

Nakon optimizacije svakog pojedinačnog elementa (part) izvršeno je i digitalno testiranje kompletnog sklopa (assembly).

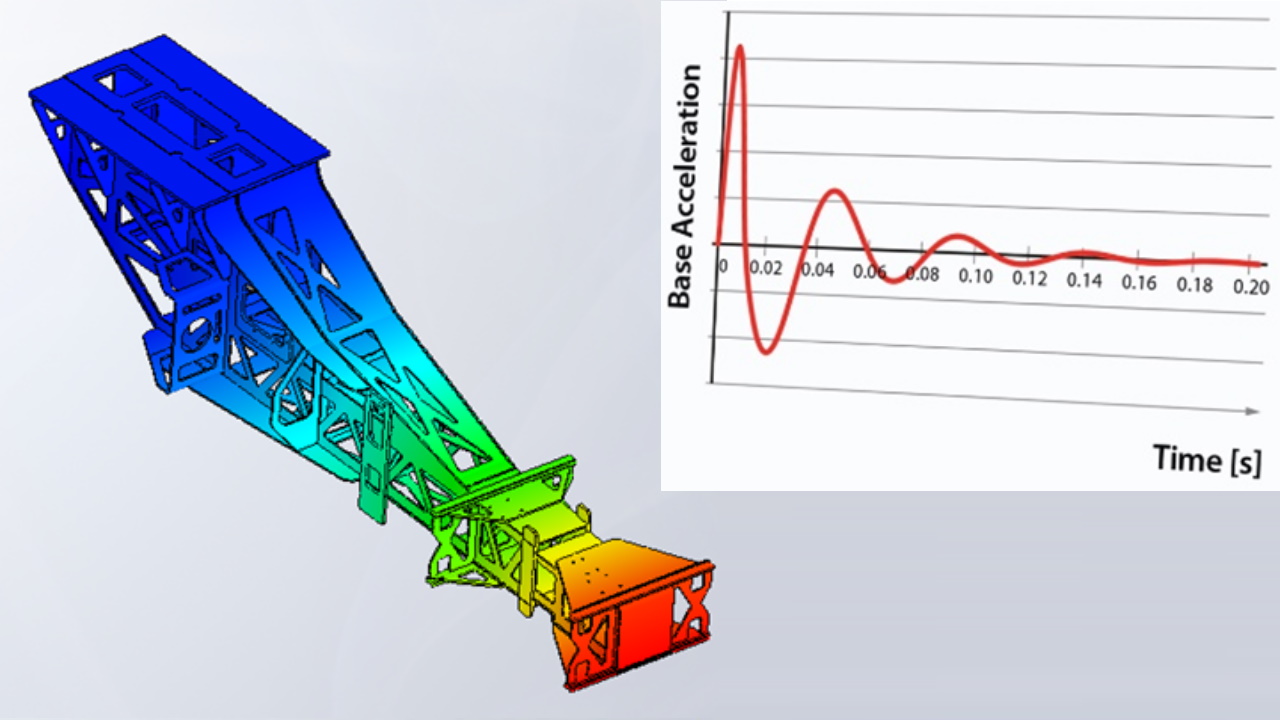

Virtuelno testiranje rada sklopa

Novi "sastavljen" sklop korišćen je za sve vrste provera parametara u budućem radu u realnom okruženju.

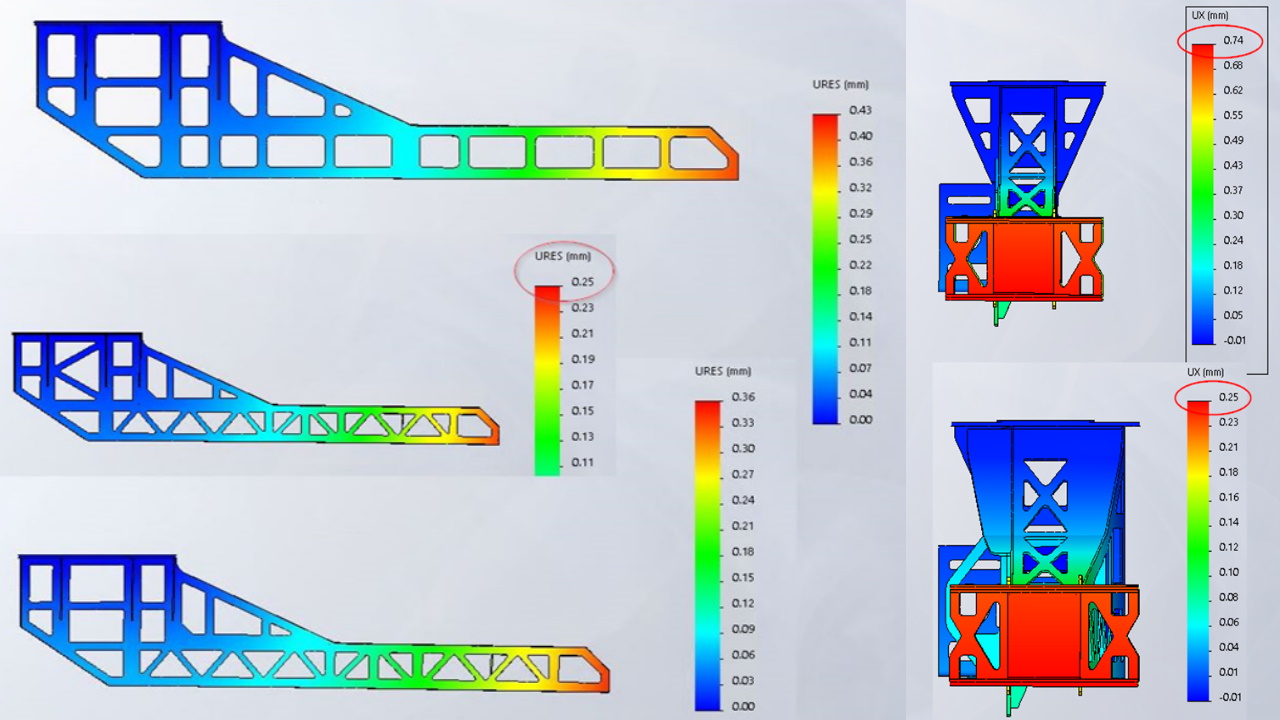

Rezultat rada

digitalni blizanac = konačni proizvod

Polazno rešenje

masa sklopa: 38 kilograma

Optimizovano rešenje

masa sklopa: 28 kilograma

Fizički proizvod

smanjenje mase: 10 kilograma

~20% manja masa

minimalna nerelevantna odstupanja u radu izmerena na fizičkom modelu u odnosu na vrednosti dobijene u digitalnom modelu tokom provere kroz simulacije i proračune (0,74 simulacija ~ 0,8 realno mereno)

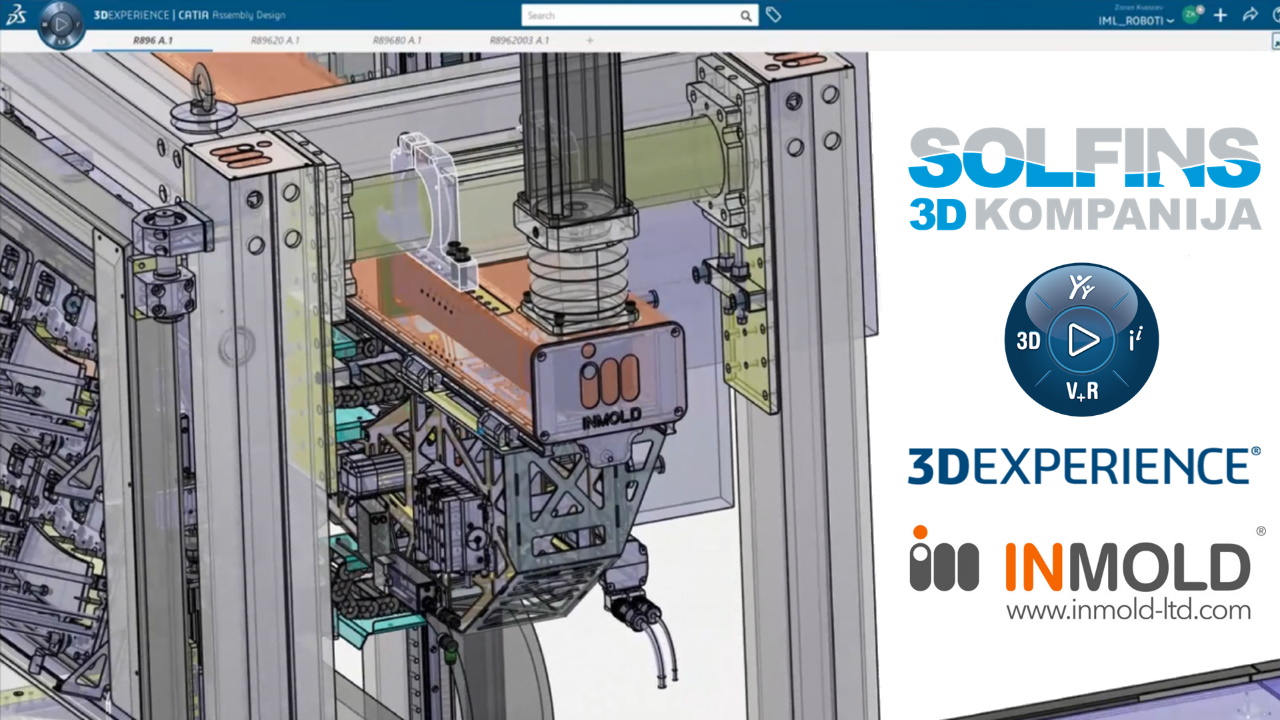

Novi, brži, pouzdaniji pogon

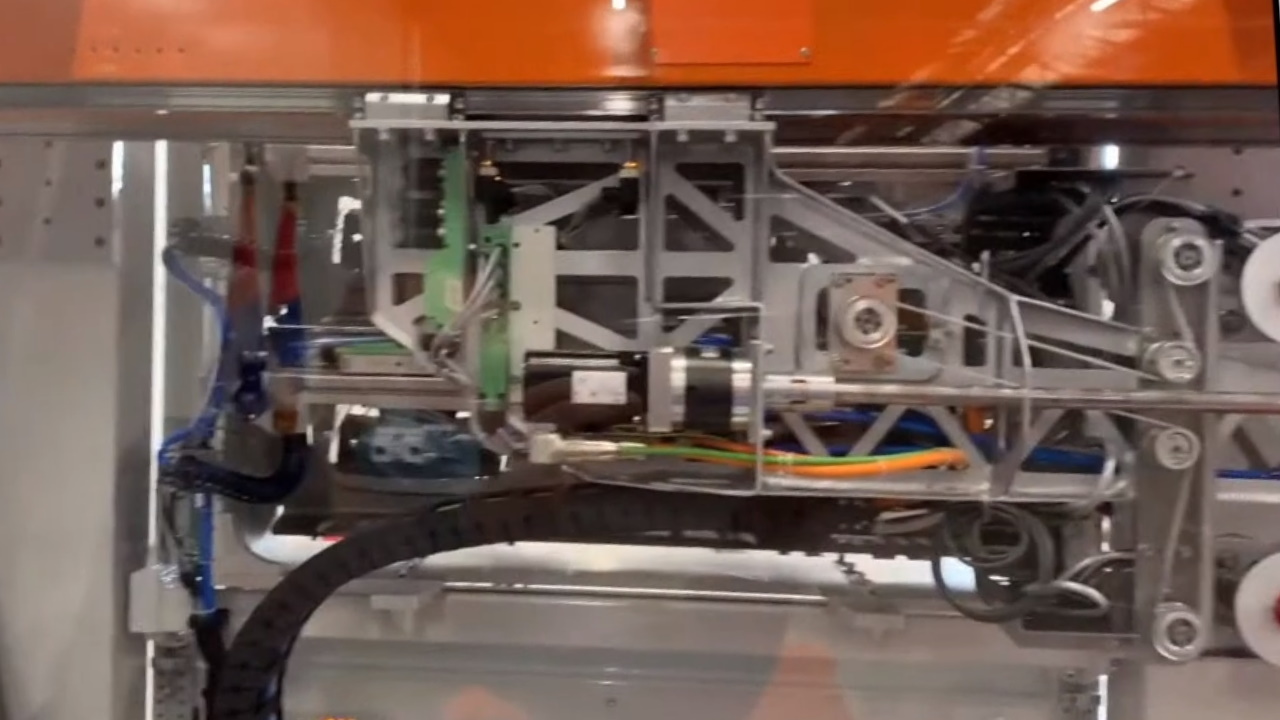

Na fotografiji pored može se videti predstavljena optimizovana konzola u radu u okviru postrojenja.

Sve što je bilo predviđeno osnovnom konstrukcijom i daljom optimizacijom pokazalo se kao ispravno i sklop radi u potpunosti prema projektovanim parametrima.

Uspešno završen projekat svakako otvara nove potencijale saradnje kroz dalji razvoj i optimizaciju i drugih pozicija u ovom i ostalim sektorima u Inmoldu.

Projektovanje i optimizacija IML robota u Inmoldu