DELMIA Ortems – Terminiranje proizvodnje (Ambalaža, PCB, Tehnička plastika)

Izazovi sa kojima se suočavaju proizvođači

Kompanije u ovoj industriji suočavaju se sa nekoliko ključnih problema:

Prvo, potreba za planiranjem unazad od krajnjeg roka isporuke gotovog proizvoda znači da mora postojati jasna slika o tome kada svaki poluproizvod mora biti gotov. Ako je gotovi proizvod potreban u 11. nedelji, sistem mora automatski da izračuna da proizvodnja mora da počne u 8. nedelji, uzimajući u obzir sve međufaze.

Drugo, svaki proizvod ima svoj specifičan routing kroz različite zone proizvodnje. Neke zone imaju više podzona, a svaki poluproizvod prolazi kroz jedinstvenu kombinaciju ovih resursa. Koordinacija ovog toka materiјala i praćenje dostupnosti svake stanice postaje kompleksan zadatak kada se radi sa desetinama proizvoda istovremeno.

Treće, integracija sa ERP sistemima poput SAP-a, Pantheona ili NAV-a je kritična. Vremena potrebna za proizvodnju, količine završene u svakoj smeni i dostupnost materijala moraju biti dinamički praćeni i reflektovani u planu proizvodnje u realnom vremenu.

Kako Delmia Ortems odgovara na ove potrebe

Delmia Ortems Advanced Planning and Scheduling rešenje dizajnirano je upravo za ovakva složena proizvodna okruženja. Sistem omogućava vizualizaciju i upravljanje kompleksnim strukturama proizvoda sa više nivoa, gde svaki poluproizvod automatski postaje preduslov za sledeći korak u procesu.

Planiranje započinje od krajnjeg datuma isporuke gotovog proizvoda. Ortems automatski generiše backward schedule, određujući precizne termine kada svaki poluproizvod mora biti završen. Sistem uzima u obzir ne samo proizvodne kapacitete već i prioritetne relacije između operacija, osiguravajući da nijedan korak ne može početi pre nego što su svi preduslovni elementi završeni.

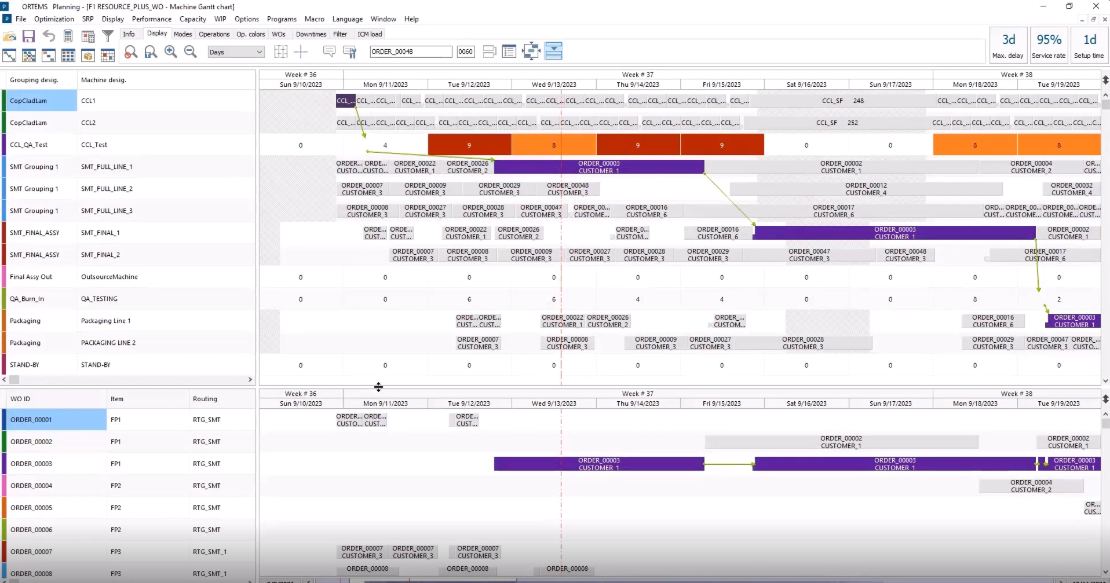

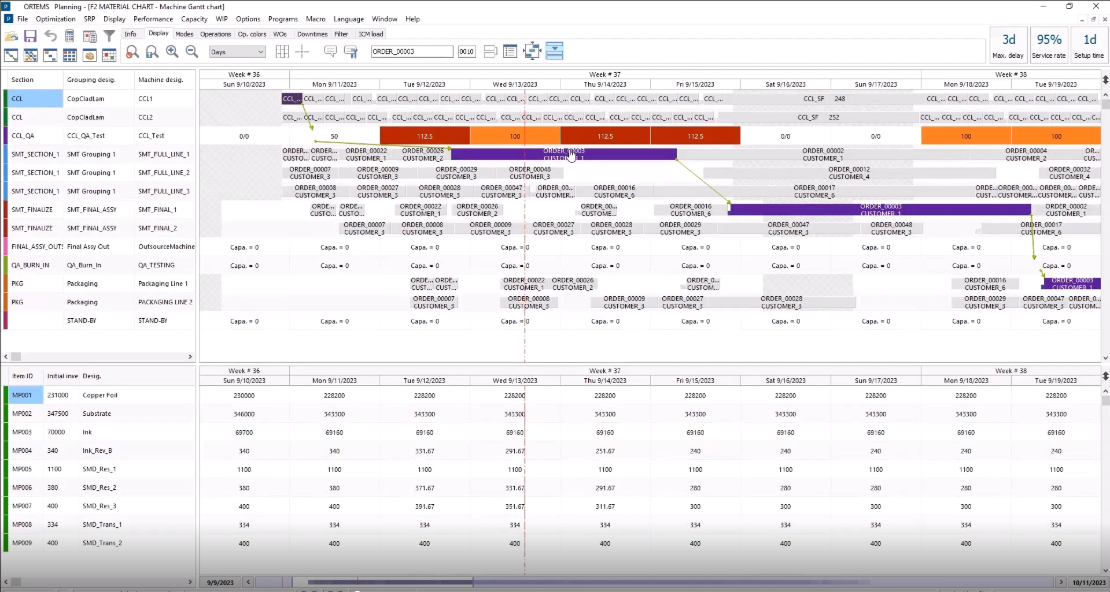

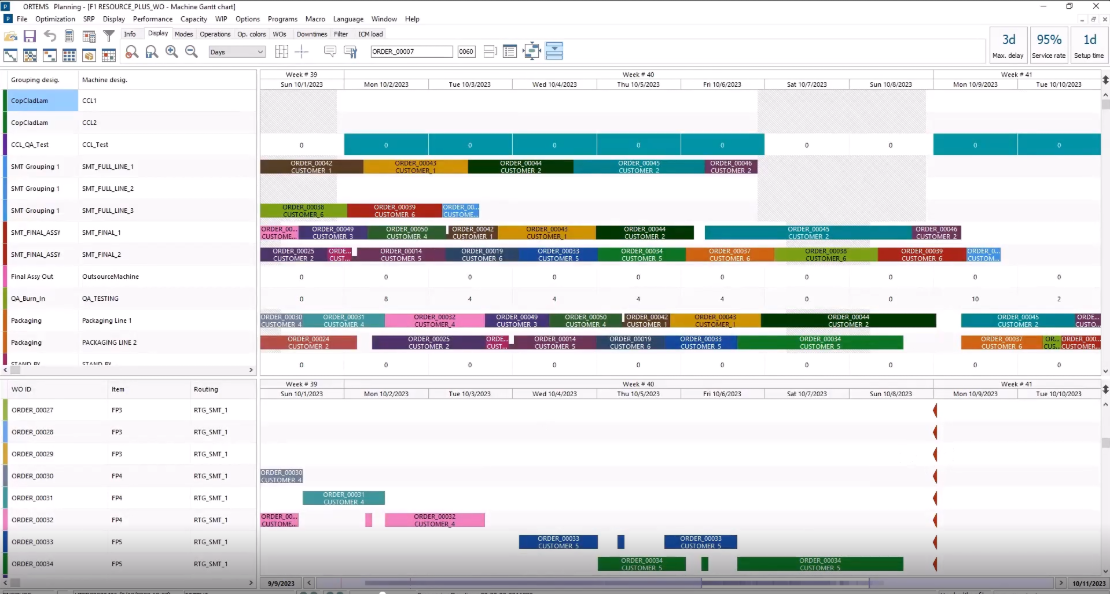

Svakoj zoni i podzoni može se dodeliti specifičan kapacitet. Ortems prikazuje opterećenje resursa kroz vreme, omogućavajući planeru da na prvi pogled vidi gde se formiraju uska grla. Capacity Requirement Planning funkcionalnost omogućava prikaz opterećenja po nedeljama ili danima, sa automatskim upozorenjima kada kapacitet prelazi 100 posto.

Integracija sa ERP sistemima omogućava direktan uvoz podataka o proizvodnim vremenima, rutama i materiјalima. Kako proizvodni timovi evidentiraju završene količine kroz SAP, Ortems automatski ažurira plan, pružajući dinamički pogled na status proizvodnje. Ova dvosmerna komunikacija eliminiše potrebu za ručnim ažuriranjem podataka i smanjuje rizik od grešaka.

Vizualizacija koja olakšava odlučivanje

Jedna od najvećih prednosti Ortems-a je njegova moćna vizualizacija. Gantt dijagrami prikazuju kako proizvodi teku kroz različite faze proizvodnje, sa jasnim indikatorima kada se pojave kašnjenja ili materijalni deficiti. Planer može lako identifikovati kritične proizvode i operacije koje zahtevaju pažnju.

Material Chart funkcionalnost prikazuje dostupnost komponenti kroz vreme, automatski izračunavajući kada će doći do manjka na osnovu planiranih naloga. Sistem može filtrirati samo proizvode koji su pogođeni manjkom materijala, omogućavajući planeru da se fokusira na rešavanje kritičnih situacija.

Za svaki proizvod, planer može videti kompletan routing kroz sve zone, sa vizuelnim predstavama kako operacije teku od jedne stanice do druge. Ova transparentnost omogućava brzu identifikaciju problema i brže donošenje odluka.

What-if simulacije i optimizacija

Ortems omogućava brzo testiranje različitih scenarija bez uticaja na aktivni plan. Planer može da simulira šta se dešava ako se doda novi projekat, ako se promeni krajnji rok ili ako se poveća kapacitet u određenoj zoni kroz dodavanje smena ili overtime-a.

Ugrađeni optimizacioni algoritmi mogu automatski balansirati opterećenje između resursa, minimizovati prekide u proizvodnji i maksimizirati stopu isporuke na vreme. Ovi algoritmi uzimaju u obzir sve kompleksne zavisnosti između poluproizvoda i gotovih proizvoda, pronalazeći optimalna rešenja koja bi ručno planiranje teško moglo postići.

Praktične koristi za proizvodnju

Kompanije koje implementiraju Ortems u injection molding okruženju mogu očekivati nekoliko konkretnih poboljšanja. Vreme potrebno za kreiranje i ažuriranje proizvodnog plana drastično se smanjuje, često sa nekoliko dana na svega nekoliko sati. Transparentnost planiranja omogućava bolju komunikaciju između timova, jer svi učesnici mogu videti šta se očekuje i kada.

Smanjenje zaliha poluproizvoda je još jedna značajna prednost. Precizno planiranje proizvodnje znači da se poluproizvodi prave tačno kada su potrebni za sledeći korak, eliminiše se potreba za velikim buffer zalihama. To direktno utiče na cash flow kompanije i smanjuje potreban skladišni prostor.

Iskorišćenost resursa se poboljšava jer sistem automatski raspoređuje radne naloge na način koji minimizuje prazne periode i maksimizuje protok kroz uska grla. Kompanije često postižu povećanje produktivnosti od 20 do 30 posto samo kroz bolju optimizaciju rasporeda.

Najvažnije, stopa isporuke na vreme se značajno povećava. Automatsko upozorenje na potencijalne probleme omogućava planer timu da proaktivno reaguje pre nego što kašnjenja postanu kritična. Klijenti primaju svoje proizvode na vreme, što gradi poverenje i dugoročne poslovne odnose.

Sledeći korak

Za kompanije koje prerastaju svoje postojeće metode planiranja, Delmia Ortems nudi put ka digitalizaciji proizvodnog planiranja. Sistem se integriše sa postojećim ERP rešenjima, omogućavajući postupnu implementaciju bez prekida u proizvodnji.

Demo prezentacija može pokazati specifično kako Ortems rešava vaše jedinstvene izazove, korištenjem realnih podataka iz vaše proizvodnje. Kroz ovu demonstraciju, možete videti kako sistem upravlja vašim specifičnim routing-ima, zonama i proizvodnim ograničenjima, dajući jasan uvid u benefite koje implementacija može doneti.

U svetu gde konkurencija zahteva sve kraće lead time-ove i veću fleksibilnost, napredni alati za planiranje nisu luksuz već neophodnost za održavanje konkurentske prednosti.

Želite prezentaciju ili više informacija? Pošaljite upit popunjavanjem forme ispod:

💡 Rezultat: kraći ciklusi proizvodnje, stabilniji rokovi isporuka i bolja upotreba kapaciteta — sve uz veću fleksibilnost i precizno planiranje.

DELMIA Ortems – Terminiranje proizvodnje tehničkih delova i sklopova (proizvoda)