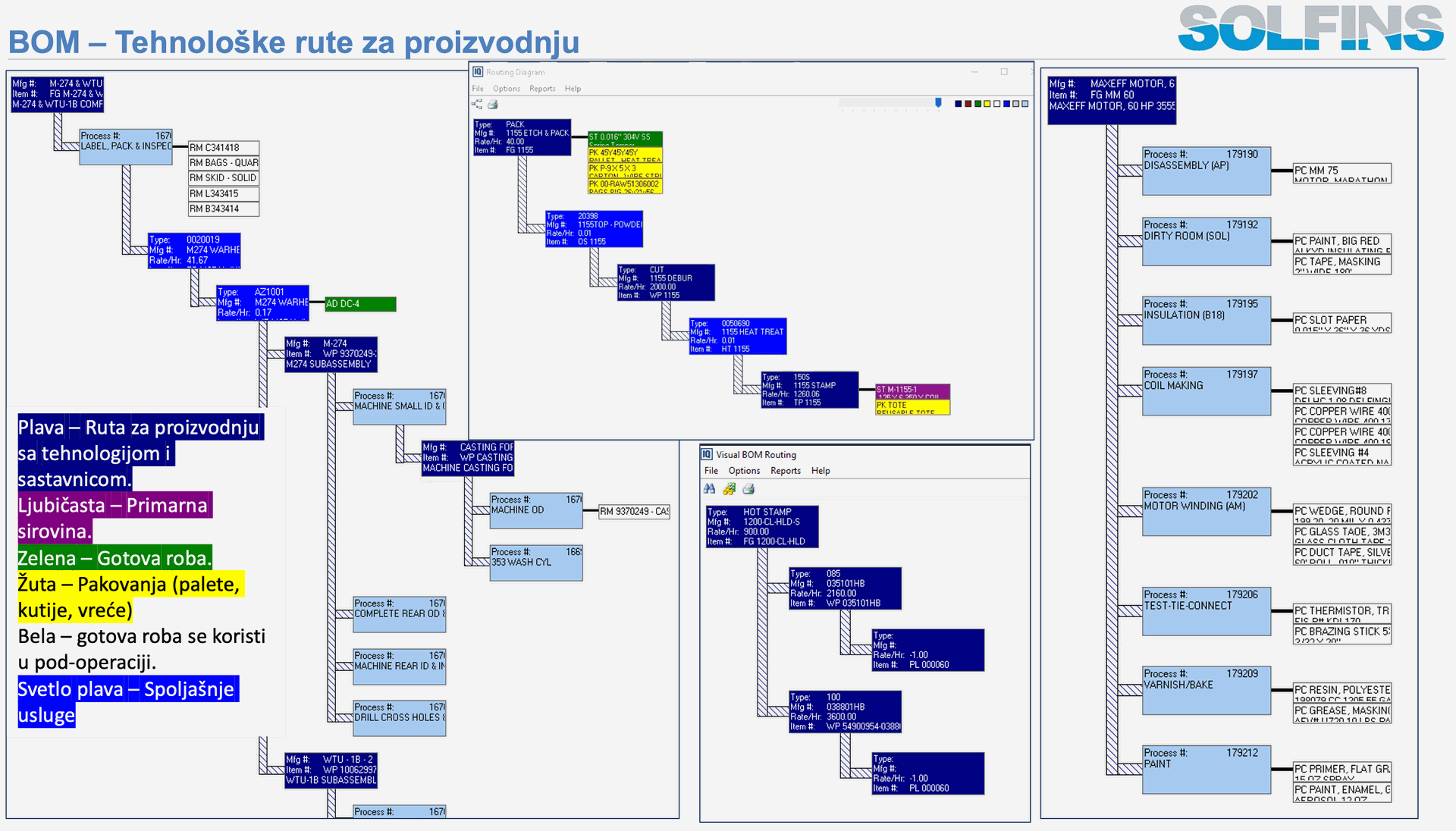

BOM (Bill of Manufacture)

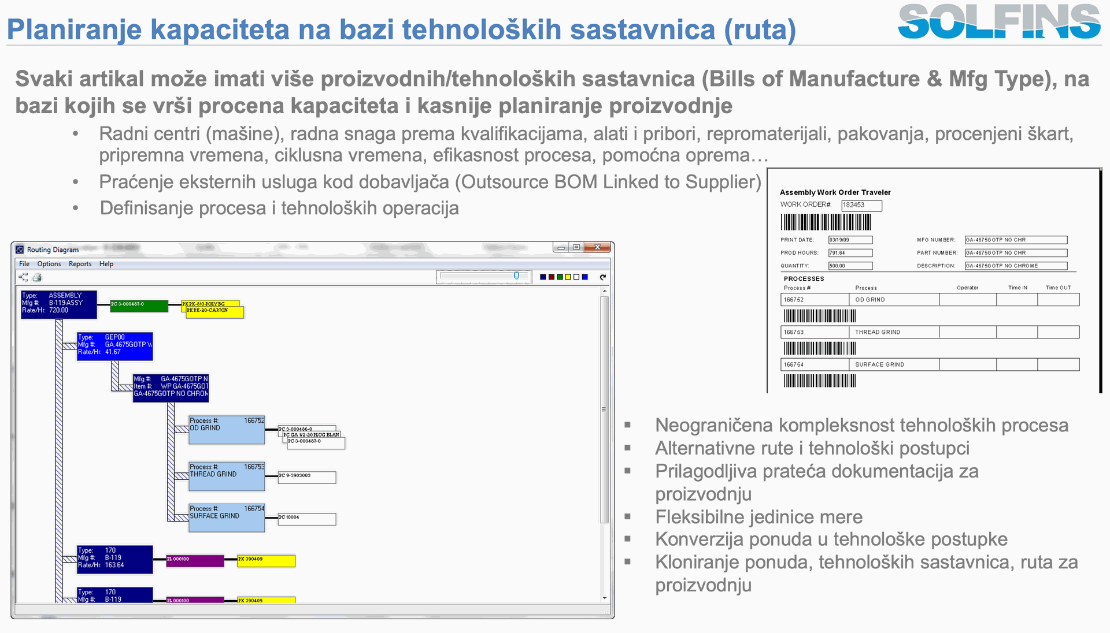

BOM (Bill of Manufacture) u DELMIAWorks okruženju je kombinacija klasične strukturirane liste materijala i proizvodne rute u jednom objektu i zato je apsolutno centralni i kritični deo implementacije, posebno kada govorimo o kapacitetskom planiranju. Upravo iz BOM‑a sistem dobija tačne informacije o materijalima, operacijama, radnim centrima, alatima, normama vremena i radne snage, na osnovu kojih MRP, Planning & Scheduling i Capacity Planning izračunavaju realne potrebe i opterećenja mašina i ljudi.

BOM kao kombinacija materijalne sastavice i tehnološke rute

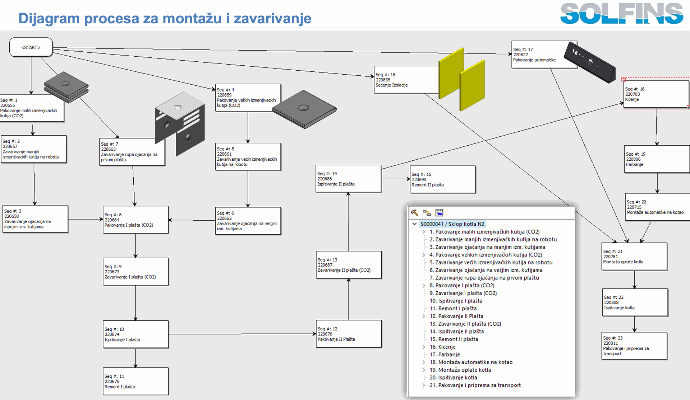

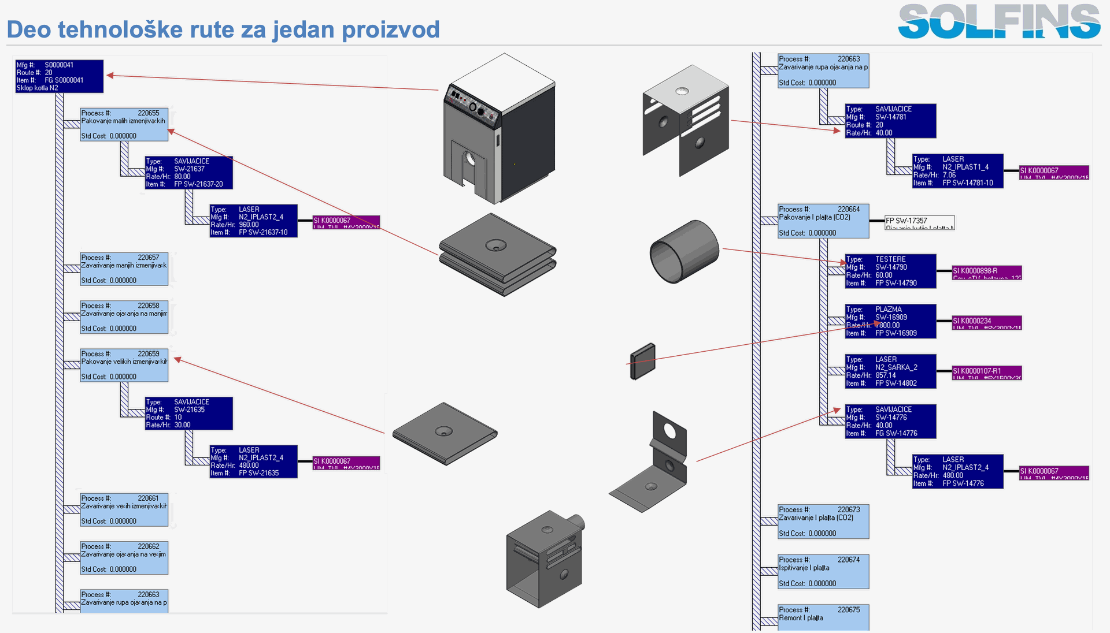

Za razliku od većine ERP sistema gde su BOM i proizvodna ruta dva odvojena entiteta, u DELMIAWorks‑u oni su spajeni u jedinstven Bill of Manufacture zapis. U jednom BOM‑u definiše se šta se proizvodi (gotov proizvod ili poluproizvod), koji materijali ulaze, kojim redosledom se tehnološke operacije izvode, na kojim radnim centrima i sa kojim standardima vremena i resursa. DELMIAWorks BOM podržava više tipova proizvodnje (npr. brizganje plastike, presovanje metala, montaža, procesna/batch proizvodnja), pri čemu svaki Manufacturing Type ima specifična polja i logiku koja odgovara realnoj tehnologiji tog procesa.

U istom BOM‑u moguće je definisati neograničen broj nivoa (multi‑level struktura), alternativne i zamenske rute, outsourcing operacije vezane za dobavljače kao i „pre‑operacije“ kao što su blendiranje, mešanje ili predobrada materijala. Svaka operacija u BOM‑u može trošiti dodatni rad, režije i neograničen broj materijala, pa se kasnije u obračunu troškova i analizi profitabilnosti tačno vidi gde nastaje trošak i koje operacije su kritične. Posebna prednost za alatno intenzivne procese (kalupi, alati, alati za više šifara) je podrška za „family tools“, gde sistem razume da jedan fizički alat proizvodi više artikala i to direktno ulazi u raspored i kapacitetske proračune.

Substitute BOMs - zamenska i alternativna tehnološka ruta

Substitute BOMs (zamenske BOM strukture ili zamenski materijali u okviru BOM‑a) u DELMIAWorks svetu su praktičan odgovor na realnost da materijali, dobavljači ili tehnologije često imaju više prihvatljivih varijanti. U okviru Bill of Manufacture moguće je definisati alternativne komponente i/ili alternativne tehnologije (BOM‑ove) po artiklu (npr. različiti materijali, različiti dobavljači, različite rute), uz jasno upravljanje revizijama i tipovima proizvodnje, što kasnije omogućava planiranju, MRP‑u i proizvodnji da koriste zamene bez ručnog „hakovanja“ strukture. U kapacitetskom i materijalnom planiranju ovo znači da MRP i Scheduling mogu da računaju realnu potrošnju i raspoloživost i u scenarijima gde se prelazi na zamenski materijal ili zamensku rutu, a da pritom zadrže konzistentnost troškova, lead‑time‑ova i standarda.

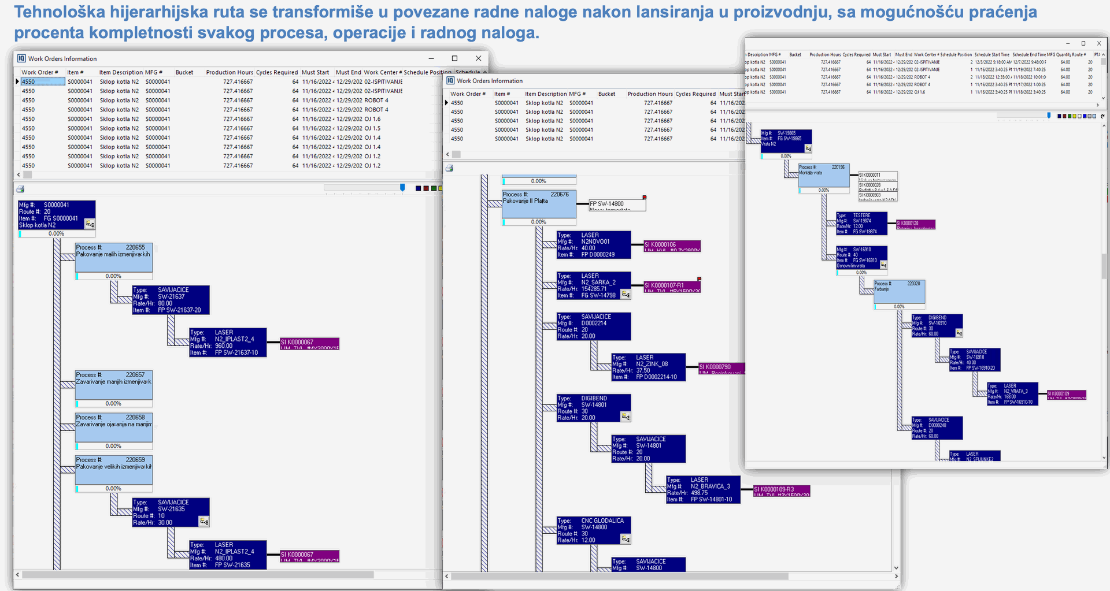

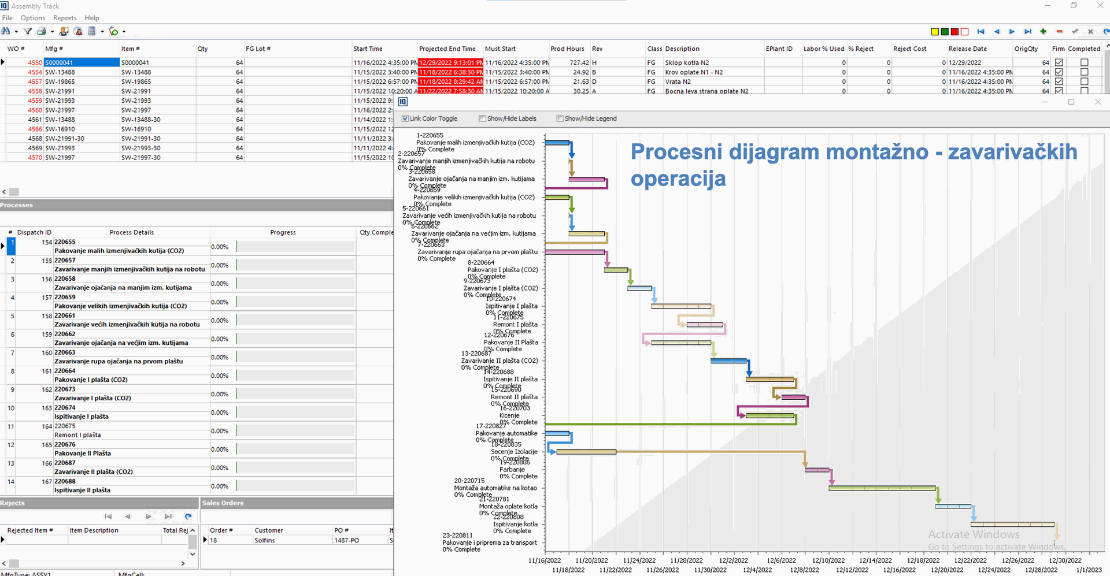

Kako BOM "puni" radne naloge i plan

Kada se potvrdi nova porudžbina ili plan proizvodnje, DELMIAWorks koristi BOM da generiše radni nalog, njegovu strukturu, predviđene količine materijala, normativ ciklusa, ukupne sate i potrebne resurse po operaciji. Tako formiran radni nalog zatim ulazi u Planning & Scheduling modul, gde se „kači“ na konkretne radne centre i mašine, a sistem iz BOM podataka izračunava koliko sati će svaka operacija zauzeti, u kojim smenama i da li će narudžbina stići na vreme. Zato se često kaže da BOM u DELMIAWorks‑u „automatski hrani“ radni nalog, a radni nalog dalje hrani raspored i kapacitet – ako je BOM pogrešan, sve kasnije kalkulacije i planiranja biće pogrešna.

Kroz isti BOM povezuju se i informacije o pomoćnoj opremi (tools, dies, inserts, fixtures), što kasnije omogućava Scheduling modulu da detektuje konflikte pomoćne opreme kada više naloga istovremeno pokušava da koristi isti alat ili šablon. Na taj način BOM ne definiše samo „šta i kako“ se radi, nego i „čime“, što je ključno kada se kasnije radi Rough Cut Capacity i Capacity Whiteboard analiza po tipovima mašina, ćelijama i alatima.

Veza BOM‑a sa planiranjem kapaciteta

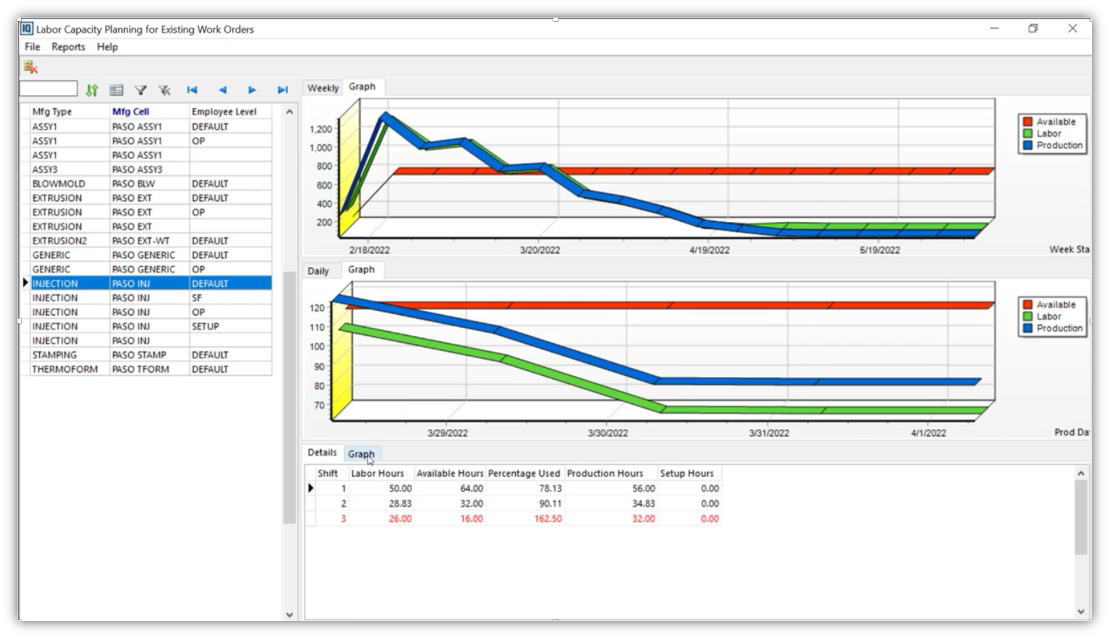

Kapacitetsko planiranje u DELMIAWorks‑u (Machine and Work Center Capacity Planning, Rough Cut Capacity, Whiteboard Capacity i Labor Whiteboard) direktno zavisi od toga kakve standarde i rute imamo u BOM‑u. Iz operacija u BOM‑u sistem uzima podatke o radnim centrima, vremenima ciklusa, količinama po ciklusu, planiranom setup vremenu i potrebnom broju operatera, pa na osnovu toga računa tražene sate po mašini i po tipu mašine, kao i tražene sate radne snage po nivou veštine.

U MRP/Capacity Planning analizi DELMIAWorks poredi te „required hours“ iz BOM‑a sa raspoloživim kapacitetom iz Shop Calendar‑a (radni dani, smene, odmori) i standardnog kapaciteta po mašini i po tipu resursa. Ako posao ne može da se odradi u traženom vremenskom periodu zbog ograničenja kapaciteta, sistem precizno računa prvi slobodan termin kada radni centar može završiti traženu količinu, što je moguće samo zato što BOM sadrži realne norme vremena i rute. Na Capacity Whiteboard‑u planer zatim vidi po danima, nedeljama ili mesecima koliko je koji tip mašina opterećen (zelena, žuta, crvena zona), a iza svakog sata stoji upravo zbir standarda iz BOM‑ova planiranih naloga.

Isti princip se primenjuje i za radnu snagu kroz Labor Capacity i Labor Whiteboard, gde se zahtevi za operaterima po nivou veštine izvlače iz BOM operacija, pa se planiranje ljudi vrši na osnovu realnih standarda, a ne grube procene. Na ovaj način BOM postaje centralna veza između planiranja materijala (MRP), planiranja kapaciteta mašina i planiranja ljudskih resursa, jer se svi gledaju kroz istu, konzistentnu tehnološku sliku proizvoda.

BOM kao srce implementacije DELMIAWorks‑a

Iz ugla implementacije, posebno u projektima koje vodi tim poput Solfins‑a, BOM (Bill of Manufacture) je jedan od najkritičnijih i najosetljivijih delova projekta, jer spaja inženjering, tehnologiju, proizvodnju, planiranje, kvalitet i finansije. Tipičan izazov je kako prevesti postojeće inženjerske BOM‑ove (EBOM) iz CAD/PLM sistema u proizvodne BOM‑ove (MBOM) koji imaju smislen Manufacturing Type, rutu, operacije, radne centre, alate i norme, a da pri tom ne izgubimo vezu sa konstrukcionim izmenama i verzijama.

DELMIA/3DEXPERIENCE i alati poput specijalizovanih konektora, razvijenih od strane Solfinsa, omogućavaju automatizovano generisanje BOM‑ova i ruta i njihovo slanje u DELMIAWorks, ali implementacijski ključ ostaje isti – prvo se moraju definisati pravila: kako izgleda standardni BOM po tipu proizvodnje, koje operacije su obavezne, kako se tretiraju outsourcing operacije, kako se mapiraju alatke i koju granularnost ruta želimo. Dobar pristup je krenuti od pilot porodice proizvoda, zajedno sa korisnikom definisati referentne BOM‑ove po tipovima proizvodnje, proveriti ih kroz probne MRP i Capacity analize, uvezati ih sa RealTime monitorigom (da potvrde norme vremena) i tek onda ih širiti na ostatak portfolija.

Za proizvodne kompanije koje uvode DELMIAWorks, poruka je jednostavna: kvalitetan i dosledan BOM nije samo „tehnička“ tabela, već glavni mehanizam kojim se obezbeđuje da planiranje, zakazivanje, MRP, RealTime i troškovna analiza rade na istim, verodostojnim podacima. U projektima gde se dovoljno vremena uloži u definisanje i čišćenje BOM‑ova, Capacity Planning postaje snažan alat za donošenje odluka, dok u projektima sa lošim BOM‑ovima svi ostali moduli samo precizno multipliciraju početnu grešku.

DelmiaWorks moduli - BOM (Bill of Manufacture)