MRP - "mozak" Delmiaworks softvera

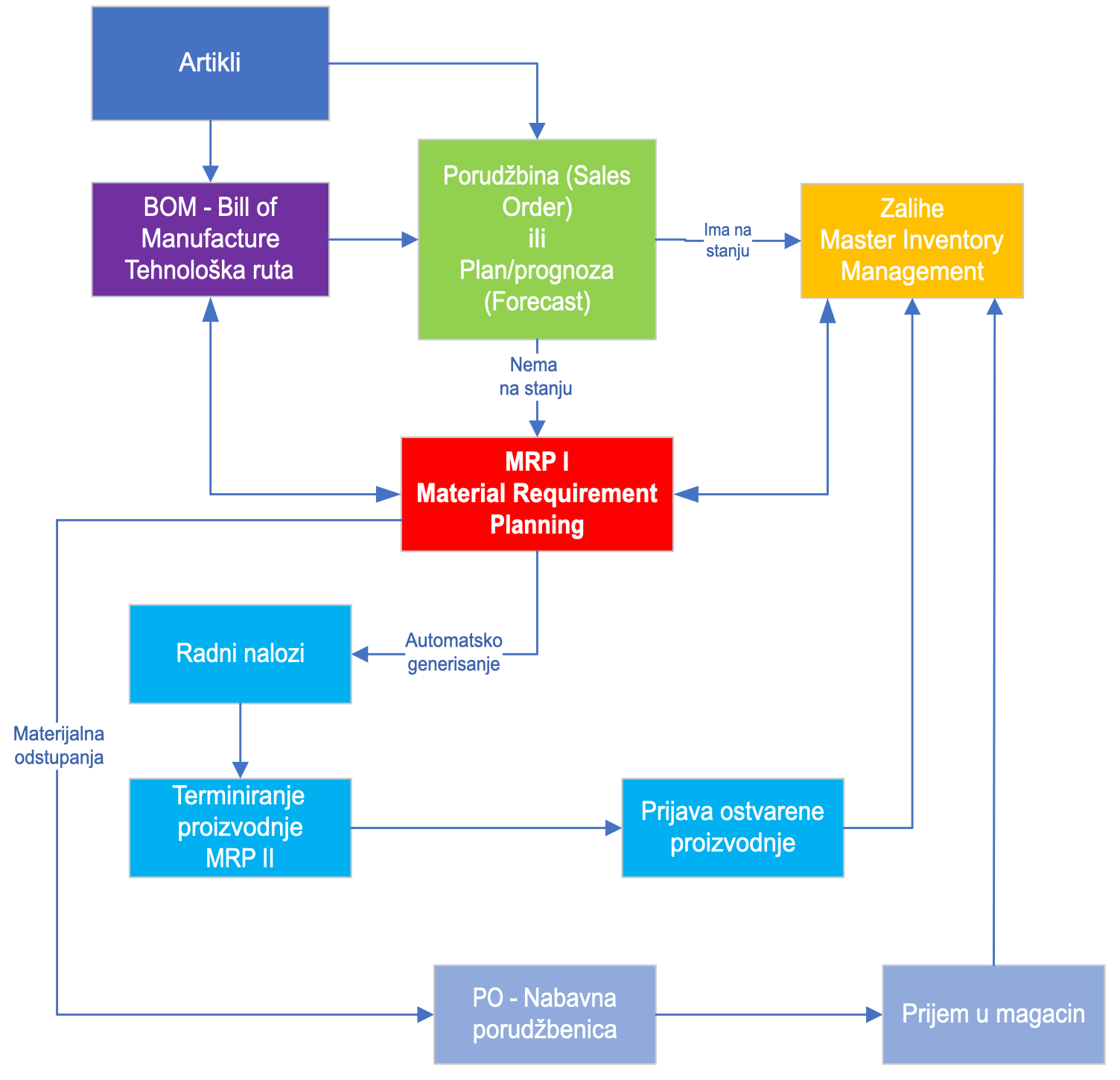

DelmiaWorks MRP (Material Requirements Planning) podsistem je „mozak“ softvera, radni nalozi (Work Orders) su proizvodni nalozi koje MRP generiše, a Material Exception List je lista materijalnih odstupanja koju nabavka koristi da zna šta treba kupiti, kada i u kojoj količini. Zajedno čine zatvoren krug: prodaja/prognoza (forecast) → MRP → radni nalozi i materijalna odstupanja (exceptions) → nabavka i skladište.

MRP (Material Requirements Planning)

MRP Engine (Update Schedule opcija) skuplja sve izvore potražnje Sales Orders (prodajne porudžbine), forecast (prognose i planovi), zavisna potražnja iz sastavnica (dependent demand) ili BOM‑ova, min/max (minimalne zalihe), VMI (Vendor Managed Inventory), spoljašnje usluge (outsource)… i poredi ih sa zalihamana stanju, otvorenim PO‑ovima (nabavne porudžbine) i već postojećim radnim nalozima. Na osnovu Scheduling Scope (koliko dana u budućnost gleda) i Run Size (koliko dana proizvodnje po jednoj „turi“) deli potrebe u „kontejnere“ i iz njih generiše radne naloge, te izračunava must‑start (datum najkasnijeg starta naloga) datume po nalogu. Svaki sledeći Update Schedule je regenerativan – sistem svaki put ponovo računa potrebe „od nule“, uzimajući u obzir sve nove narudžbine, isporuke, korekcije zaliha i izveštaje proizvodnje.

Radni nalozi (Work Orders)

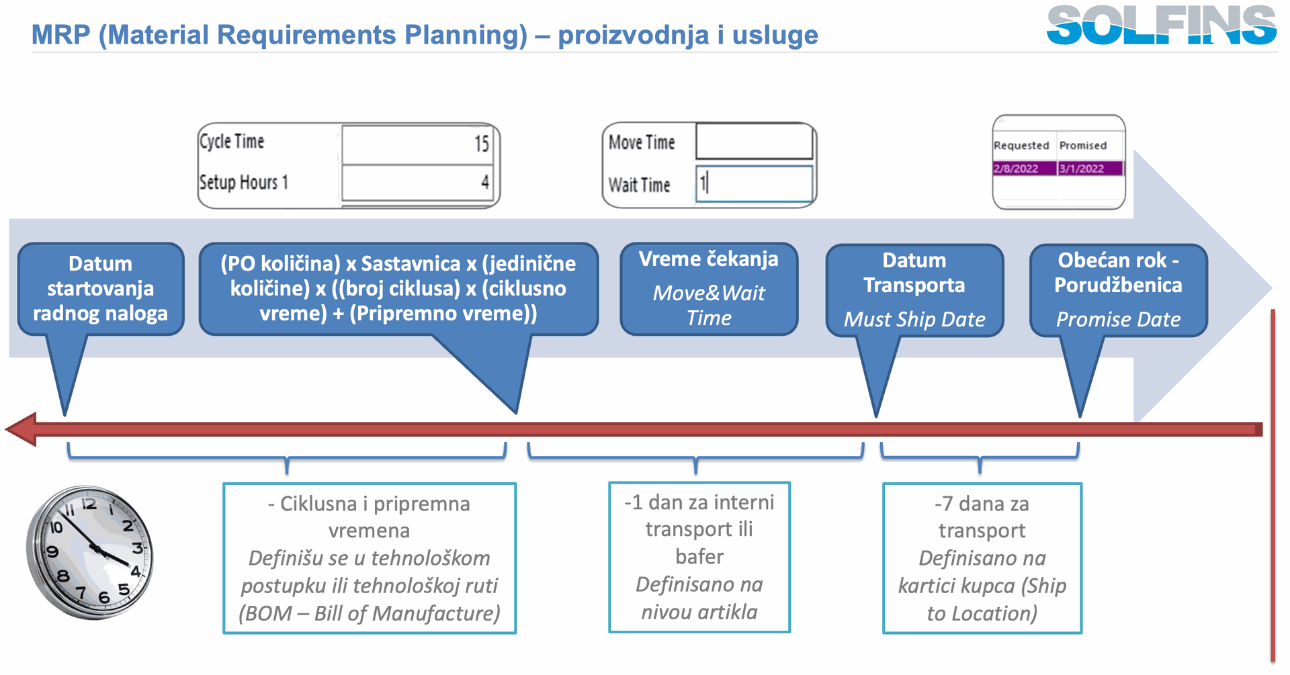

Radni nalozi su rezultat MRP‑a na proizvodnoj strani: za svaki artikl koji treba proizvoditi kreiraju se radni nalozi sa količinom, terminima isporuke, must‑start datumima i vezom na BOM ili tehnološke rute. Postoje tri tipa: manual (ručno kreirani, tipično u ranim fazama implementacije ili za specijalne serije), generated (auto MRP/Update Schedule ih gradi iz potražnje) i firm (zaključani nalozi koji spajaju discipline generisanih i ručnih naloga). Sistem u pozadini grupiše narudžbine u „kontejnere“ po Run Size logici, pa jedan radni nalog često pokriva više porudžbina kupaca i više isporuka, više kupaca ili više PO brojeva, uz dinamičku alokaciju postojećih zaliha po najranijim datumima isporuke.

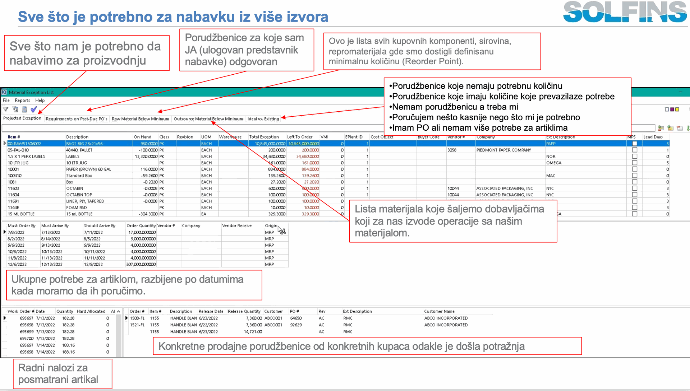

Material Exception List – materijalna odstupanja

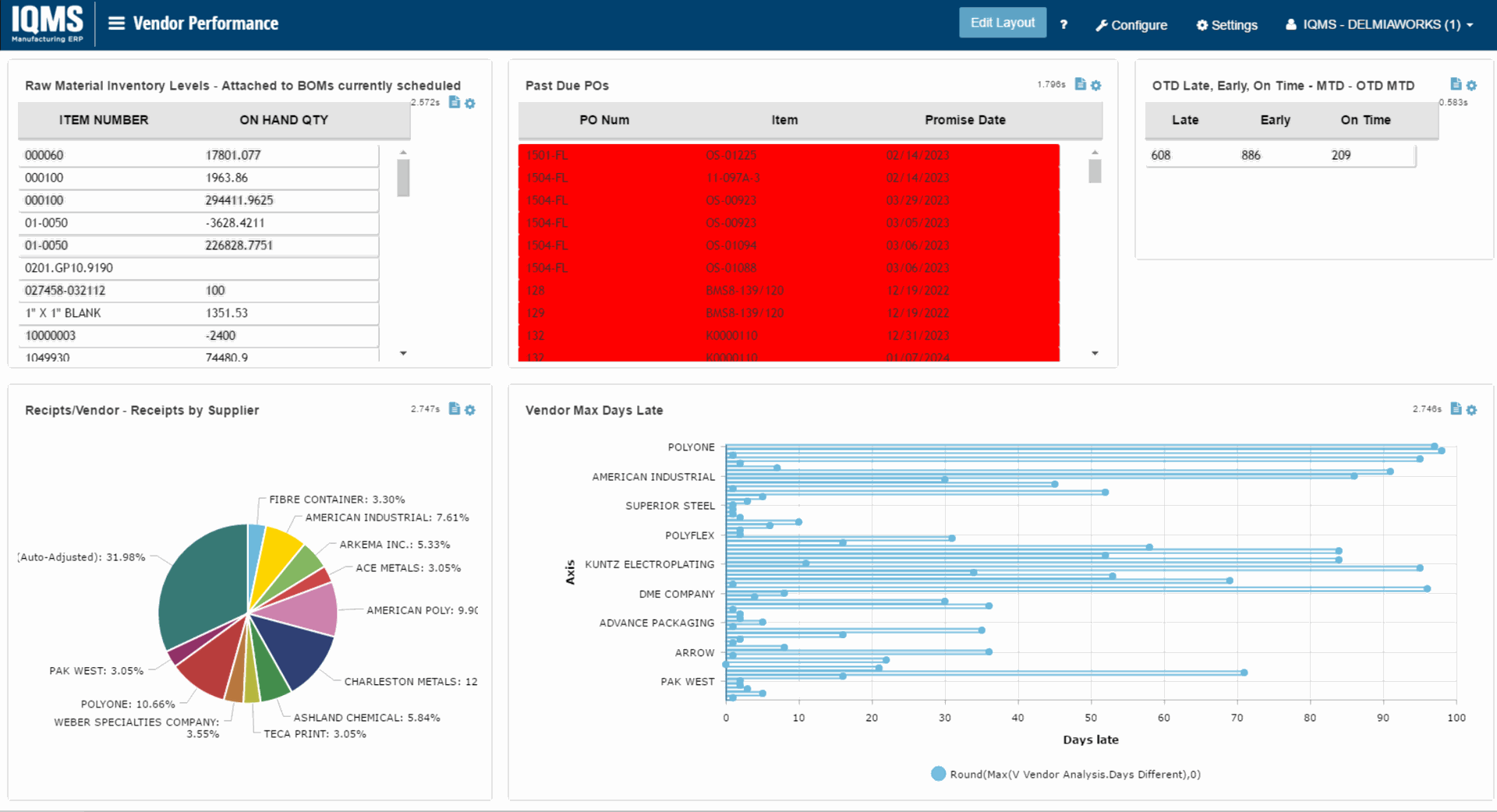

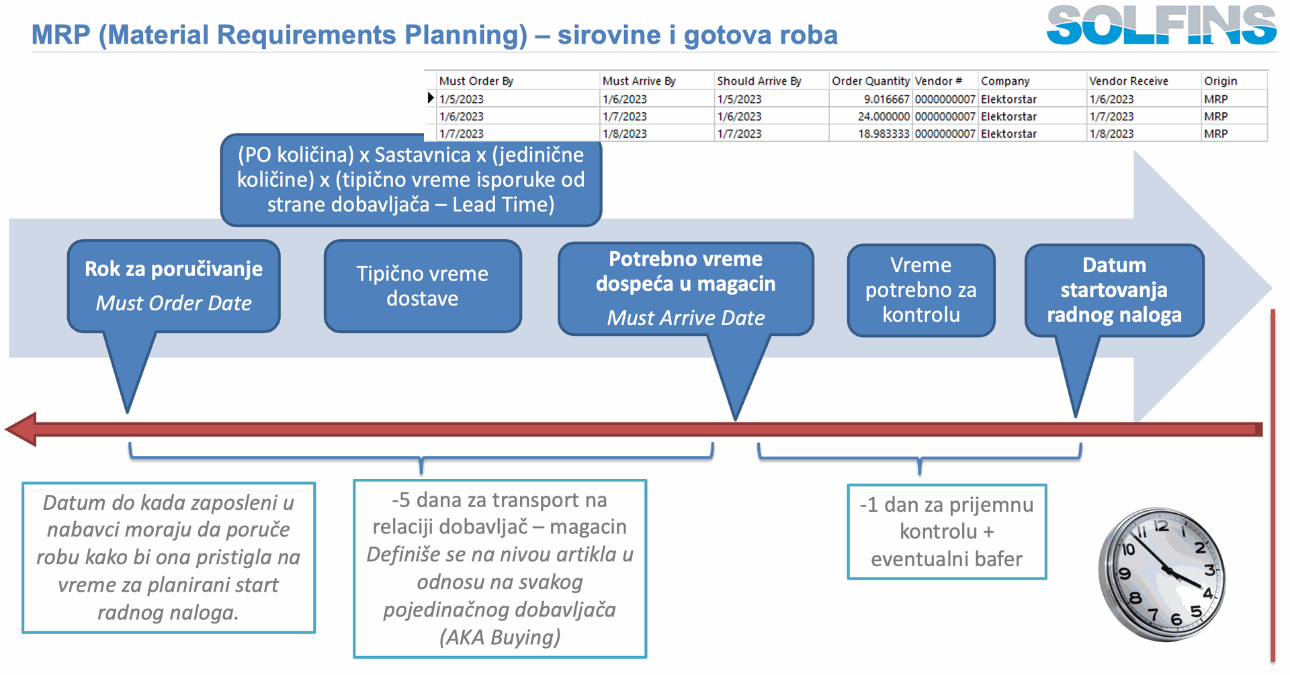

Material Exception List (MEL) je MRP rezultat na strani sirovina i komponenti: lista artikala gde postoji jaz između dostupnih i potrebnih količina, gledano kroz vreme. Tipično ima više tabova, npr. Projected Exception (buduće manjkove prema projekciji), Requirements on Past Due POs (potrebe koje zavise od zakasnelih narudžbina), Raw Material Below Minimum, Outsource Material Below Minimum, Ideal vs Existing itd. Kupac/planer iz ove liste jednim klikom otvara purchase requisitions/PO‑ove za artikle koji imaju kritičan exception, umjesto da ručno pretražuje MRP Engine ili Excel tabele.

Kako sve to radi zajedno u praksi?

1. Prodaja i prognoza ili plan stvaraju potražnju; zalihe, otvorene nabavne porudžbine i postojeći radni nalozi su trenutna ponuda.

2. Kada pokreneš Update Schedule, MRP Engine izračuna šta treba proizvoditi (generisani radni nalozi) i koji materijali za to fale ili će faliti, pa upiše te „rupe“ u Material Exception List.

3. Planeri gledaju nove/izmijenjene radne naloge i raspoređuju ih po mašinama (finite scheduling), dok nabavka otvara Material Exception List i za stavke sa koje nedostaju pretvara MRP potrebu u zahtev za nabavku pa u nabavnu porudžbinu (PO requisition/PO).

Kako se proizvodnja i prijem robe odvijaju (evidencija i prijem (dispositions, receipts)), MRP se ponovno pokreće, ažurira radne naloge i potrebe za sirovinama (Material Exception List), i krug se ponavlja uz „management by exception“ – svi gledaju samo odstupanja, ne cijelu šumu podataka.

Od prodajne porudžbine do radnog naloga

Od radnog naloga do nabavne porudžbine

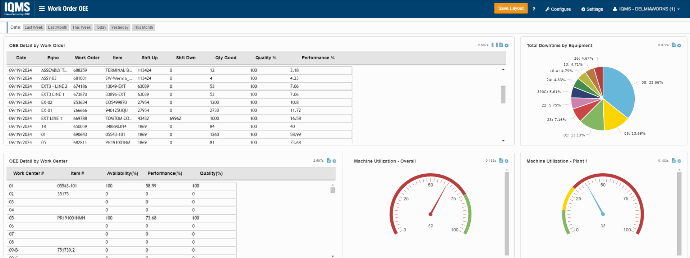

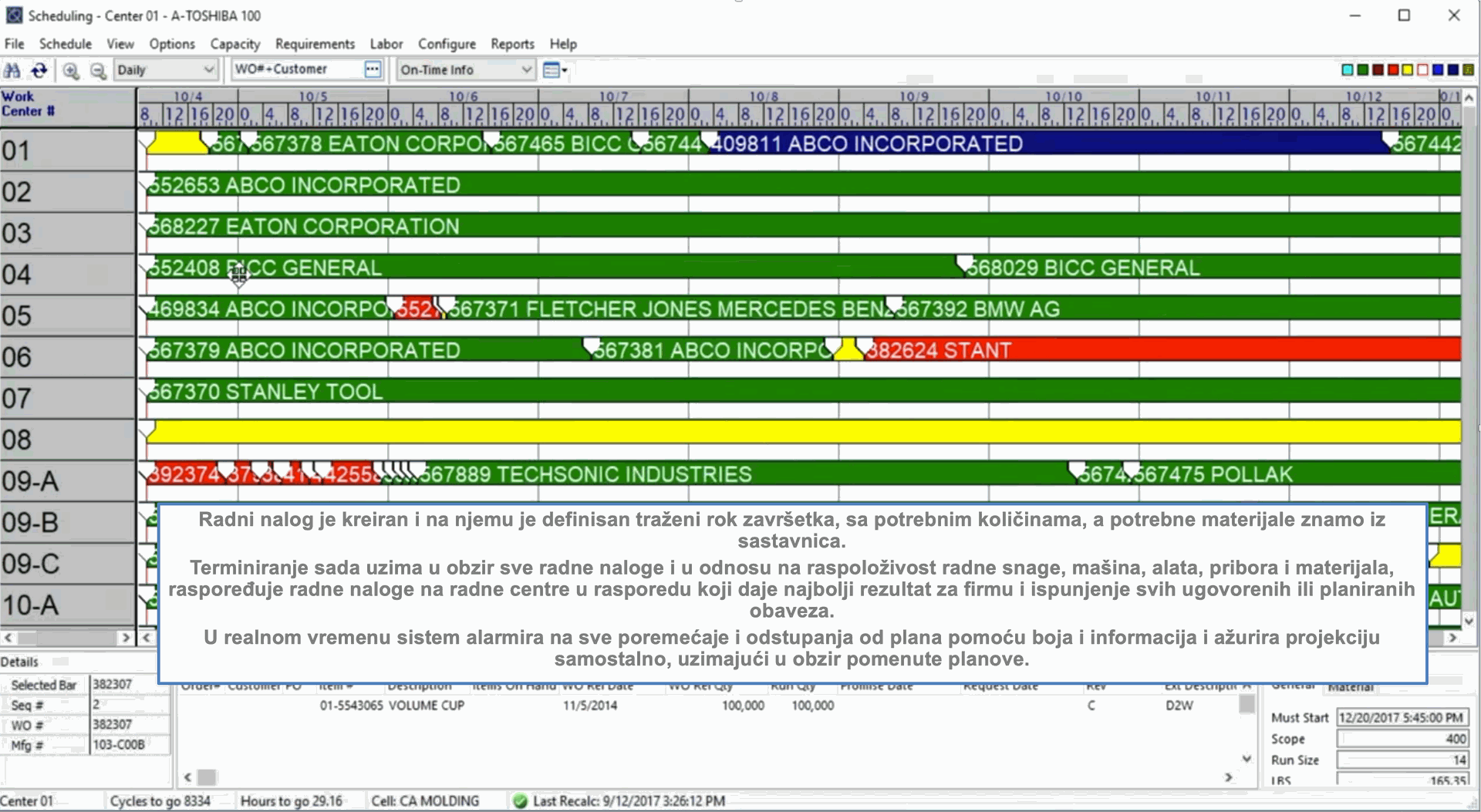

Napredno terminiranje i veza sa MRP-om

MRP podsistem je "slep" za raspoložive mašinske i ljudske resurse. On vidi samo materijal i to je slučaj sa većinom ERP softvera, koji ne mogu da planiraju i fino terminiraju proizvodnju, radne naloge i proizvodne operacijere. MRP daje teorijsku mogućnost da se nešto može završiti pod pretpostavkom da imamo beskonačne resurse, što nikada nemamo ili imamo kod firmi koje problem planiranja rešavaju kupovinom mašina, zapošljavanjem radnika, ili nabavkom ostalih resursa koji nisu dovoljno iskorišćeni. DelmiaWorks to može ali uz saradnju sa Scheduler modulom za terminiranje i planiranje proizvodnje (nalazi se u osnovnoj konfiguraciji softvera, kao i MRP), gde se radni nalozi i operacije postavljaju na primarne resurse (radne centre) i gde se prate konflikti sekundarnih resursa vezanih za alate, pribore i pomoćnu opremu.

MRP (Material Requirements Planning) i radni nalozi