Već smo govorili o primeni SolidWorks 3D CAD softvera za pripremu 3D modela za štampu, ali 3D štampa sklopova nosi sa sobom dosta dodatnih specifičnosti koje nije moguće rešavati samo na nivou delova ("part-ova"), već im se mora pristupiti imajući u vidu kompletnu sliku.

Kod 3D štampe prototipova sklopova, slično kao kod štampe prototipova samih pojedinačnih elemenata, često je neophodno da menjamo originalni model prilagođavajući ga tehnologiji i procesu, odnosno nameni i rezultatu koji želimo da dobijemo. Navešćemo nekoliko primera..

Vizuelni prototip

Nekada ne smemo da prepustimo mašti posmatrača kako će proizvod izgledati i moramo odmah da predstavimo krajnju ideju onako kako će biti materijalizovana u smislu glatkoće površina, sjaja, itd.

Ako imamo FDM štampač to je praktično nemoguće pa ćemo morati računati na dodatno postprocesiranje, šmirglanje, gitovanje, farbanje, lakiranje, itd, na primer, ako želimo da prikažemo kućište koje će se praviti od brizgane plastike.

Ovde dakle moramo remodelovati sklop tako da ne ugrozimo uklapanje nakon dorade štampanih delova. Ti modeli služiće isključivo za prototip, dok izvorne modele i alate za brizganje projektujemo prema zahtevima te proizvodne tehnologije.

Funkcionalni prototip

Možda najčešći primer primene 3D štampe u industriji, ali verovatno i najzahtevniji.

Ovde je teško utvrditi bar neka okvirna pravila šta bi funkcionalni prototip konkretno trebalo da sadrži u sebi jer postoje brojni parametri, sa različitim stepenom uticaja, i različitim uslovima testiranja koji će nam dati odgovarajuću sliku o funkcionisanju dela, odnosno sklopa.

Na primer, ciklusi testiranja treba da traju najmanje 5 minuta da bismo izvukli dovoljno parametara, u uslovima okruženju od 80 stepeni Celzijusa, uz temperature od 150 stepeni Celzijusa kojima je sklop izložen par sekundi, uz udare te sile, brzinu tih obrtaja, toliki pritisak, itd.

Potencijalni krajnji proizvod

Nekada smo bezmalo sigurni da će 3D štampa dati sasvim zadovoljavajuće rezultate da inicijalni prototip preraste u krajnji proizvod.

Mi ne možemo biti sigurni da ćemo u tome uspeti, te razvoj tretiramo kao klasičan prototip, ali ovoga puta i vizuelni i funkcionalni istovremeno, pa na koncu, a nakon testiranja i potvrde, možemo definisati aditivnu tehnologiju kao proizvodnu za taj konkretan model, proizvod odnosno sklop.

Zbog toga što je funkcionalni prototip najčešći zahtev razvojih projekata, ovde ćemo se detaljnije pozabaviti samo tim primerom..

SolidWorks 3D CAD za remodeliranje delova za štampu

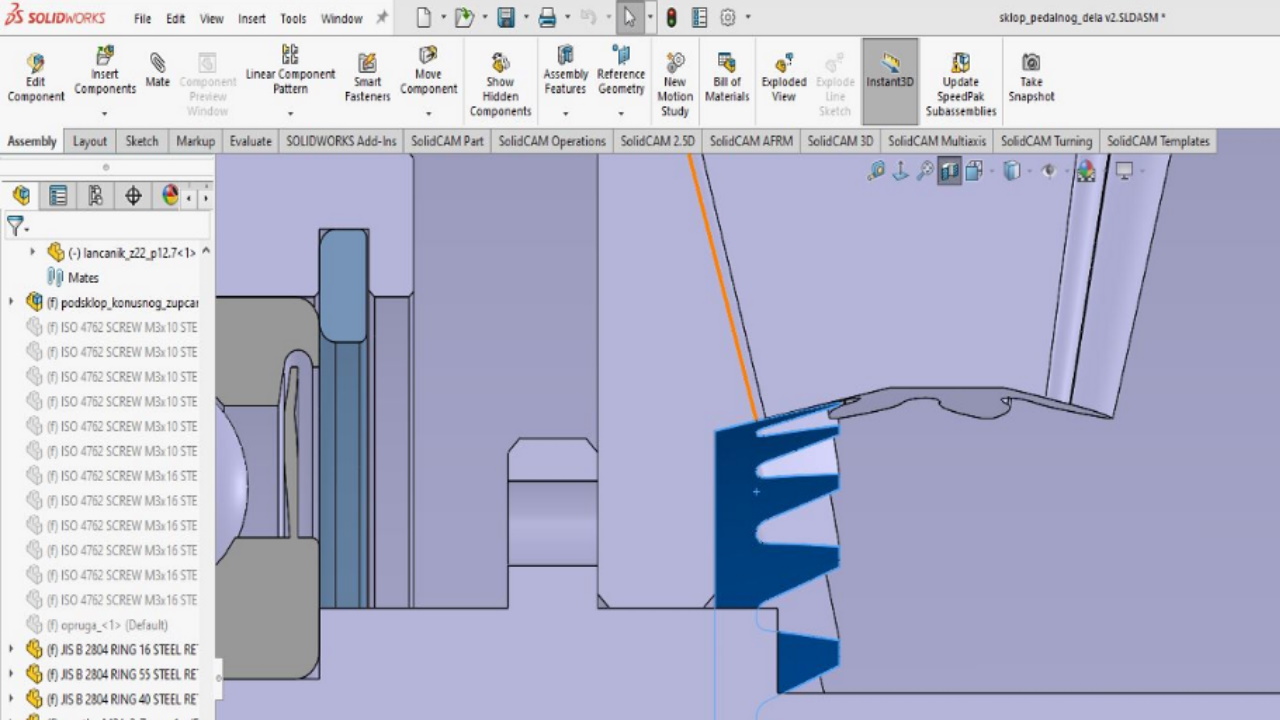

Izvorni model

Ovde imamo primer sklopa koji je razvijan u SolidWorks softveru (mada zahvaljujući 3D Interconnect alatu SolidWorks može lako da radi sa 3D CAD fajlovima iz bilo kog drugog softvera - Autodesk Inventor, PTC Creo, SolidEdge, itd). Sklop će svakako u krajnjoj instanci biti proizveden klasičnim tehnologijama CNC obrade i livenja pojedinačnih delova, uz nekoliko standardnih mašinskih komponenti koje će se ugrađivati u sklop (kuglični ležajevi, standardni zupčanici i osovine, itd). Dakle, u fazi razvoja znamo da nam treba isključivo funkcionalni prototip.

Ovde je važno napomenuti i da ćemo verovatno kvalitetnije rezultate testiranja prototipova dobiti ukoliko štampamo što više sastavnih elemenata čak i ako u štampani sklop možemo da ubacimo kupovne komponente, iz prostog razloga što ćemo dobiti ujednačene (mada "skalirane"?) parametre celog sklopa i jasniju sliku kako se ponaša sve kad je u jednom materijalu (ovoga puta u kompozitnoj plastici).

U svakom slučaju, zbog prirode sklopa i malih tolerancija koje se spremaju za proizvodnju, da bismo dobili funkcionalni sklop za prototipovanje mi moramo da uradimo remodelovanje kompletnog sklopa. Jednostavno govoreći to može da liči na prosto parametarsko povećavanje zazora i tolerancija, ali kad je sklop ovako kompleksan i naš inženjerski zadatak postaje složeniji.

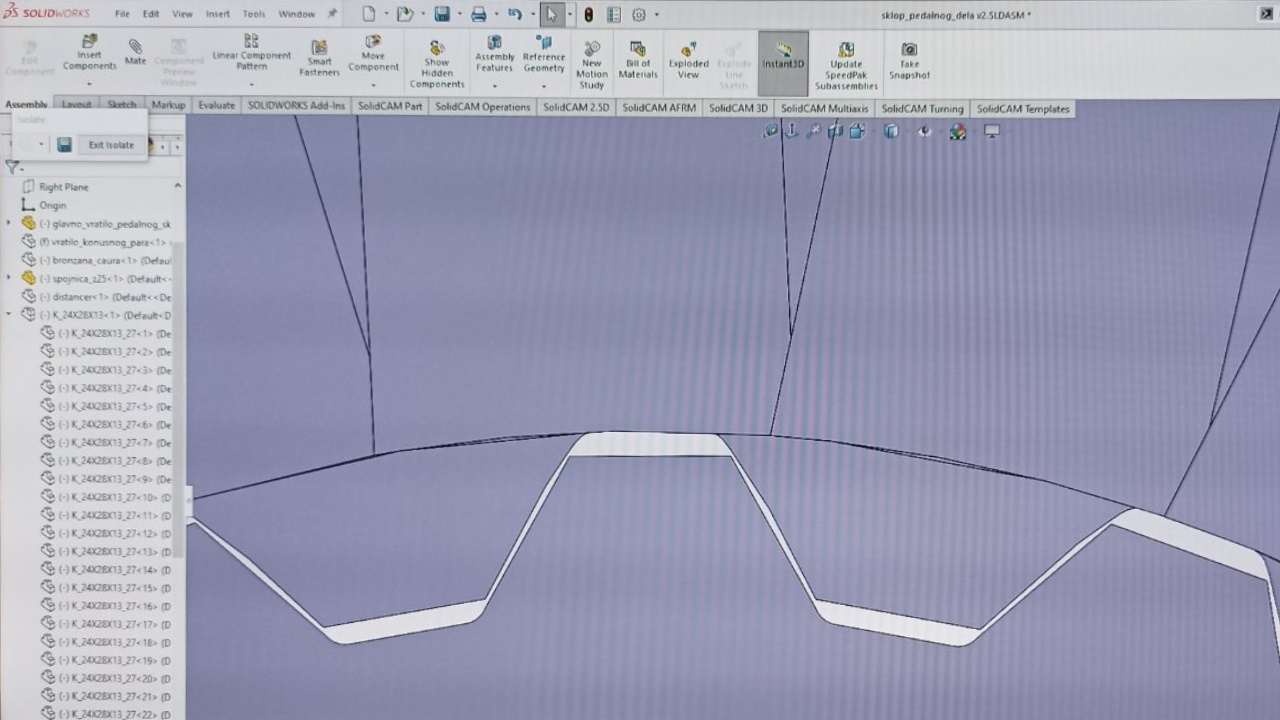

Model za 3D štampu

Priprema funkcionalnog modela sklopa za 3D štampu praktično je nemoguć zadatak za onoga ko nema velikog iskustva sa mašinom i materijalom u kojima će štampati sklop. Ma koliko saveta mi iz Solfinsa možemo da damo klijentima da sami pripreme modele koje kasnije treba da im štampamo, ukoliko ne znaju kako se naše mašine ponašaju u detaljima različitih geometrija i oblika, teško da iz petog, a kamoli iz prvog puta može da se nađe prava mera u modelu za štampu.

Kada imamo ovako složen sklop, i kada imamo iza sebe desetinu hiljada sati štampe na mašini koja će štampati i ovaj sklop, o iskustvu modelovanja u SolidWorks softveru da ne pričamo, opet su nam potrebni sati da pripremimo model pre nego što ga pošaljemo na štampač.

Potencijalnih problema je bezbroj i u svakoj sekundi inženjeringa paralelno se povlači iz iskustva nekoliko odluka koje se odmah primenjuju na modelu u svakom milimetru posebno. Ko je štampao zna da štampači, bez obzira na veličinu, tehnologiju, cenu, ne štampaju isto rupe i otvore u svim orjentacijama, ne uspevaju da naprave "špic" u svakom pravcu, ne mogu da postignu neku geometriju ako je manja od milimetra ili nekoliko milimetara..

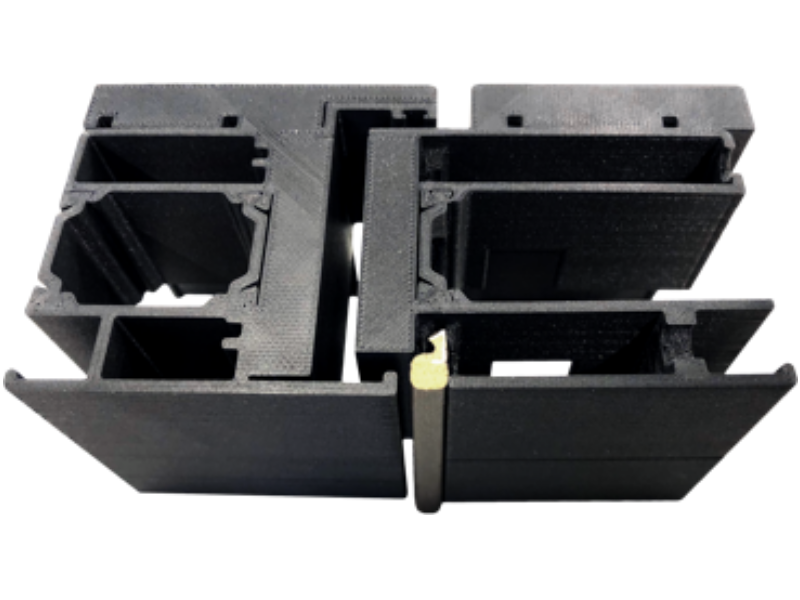

Funkcionalni sklop

Kada radimo na projektu sklopa koji sadrži desetinu elemenata, sa stotinama pojedinačnih važnih detalja (svaki zubac zupčanika, svaki usek za ležište u profilu, svaki otvor za osovinu, itd), najčešće nije pametna strategija remodelovati sve pa štampati sve. Uvek je u toku bilo kog razvoja pametnije biti fleksibilniji u svakom koraku, pa tako možemo načelno da definišemo ceo sklop a onda nakon svake štampe nekog elementa da merimo dobijene rezultate i ostatak sklopa prilagođavamo fizičkim modelima a ne našim pretpostavkama iz 3D modela.

Na ozbiljnim štampačima odstupanja neće biti ni 0,1mm ali kod sitnijih elemenata i detalja koji su deo većih sklopova gde se ova odstupanja po nekoliko puta sabiraju, ovo je često previše za dobijanje funkcionalnog sklopa. Istina jeste da prilagođavanje i remodelovanje za štampu u svakom koraku liči na "metodu palca", ali upravo zato i jeste iskustvo i brzo inženjersko promišljanje ključno za uspeh projekta.

Na konkretnom sklopu sa fotografija ovde bilo je slučajeva gde je zadovoljavajuća dimenzija jednog elementa dobijena oduzimanjem 0.45mm (uklapanje osovine sa zupčanicima), i zato često i uz svo iskustvo morate probati par varijanti da vidite koja se pokazuje kao najbolja.

Slika iznad: Solfins inženjering - Remodelovanje sklopa za 3D štampu funkcionalnog prototipa

Mi možemo ubrzati vaš projekat!

Solfins usluge

Znamo da sve ovo zvuči kao previše truda i troškova - "sve ovo samo za prototip?!", ali nije "sve ovo samo za prototip" nego je "sve ovo za FUNKCIONALNI prototip" koji alternativno možete dobiti primenom tehnologija u kojima će sklop biti pravljen u fazi proizvodnje - što svakako iznosi 10 puta više u novcu, 50 puta više vremenu, ako uopšte nekoga nađete da želi da pali 5-osnu CNC mašinu da napravi jedan slop bez dva ista dela.

Solfins vam može pomoći da skratite vreme razvoja novog proizvoda i troškove koji uz to idu. Nažalost, većina novih projekata se toliko otegne da se na kraju ni ne dogodi jer autori izgube živce u stalnom odlaganju sledećeg koraka i posle godinu dana još uvek nisu blizu proizvodnje.

Mi možemo sagledati vaše potrebe, predložiti strategiju projektovanja i razvoja prototipa, proizvesti funkcionalne prototipove i pripremiti dokumentaciju za proizvodnju. Kontaktirajte nas:

Primena SolidWorks softvera za pripremu 3D štampe sklopova