Planiranje i terminiranje proizvodnje

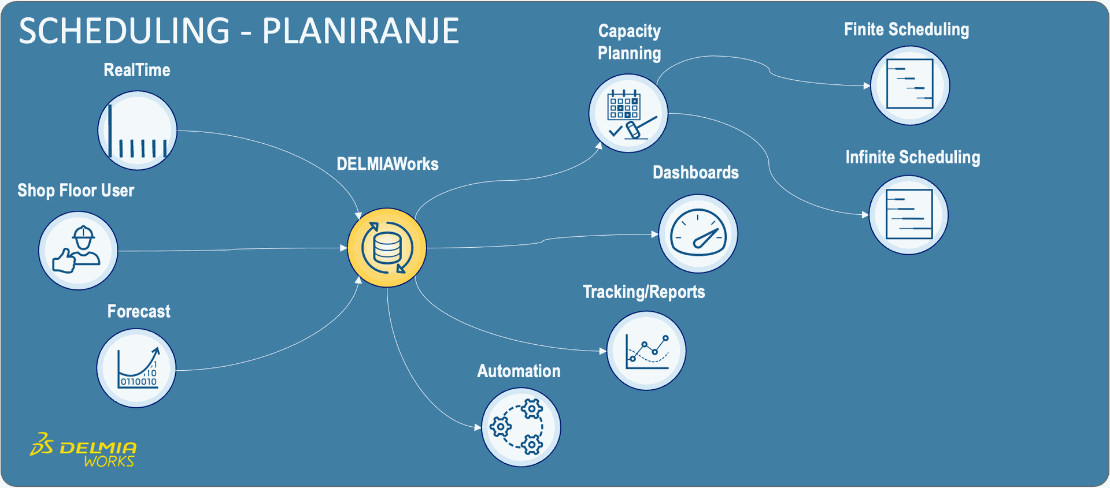

Planiranje i terminiranje proizvodnje (Planning & Scheduling modul) u DELMIAWorks‑u je centralno mesto za kratkoročno planiranje proizvodnje, finite scheduling (konačni resursi) po mašinama i radnim centrima, kao i za kapacitete mašina, materijala i radne snage. Kroz jedan integrisan ekran planer dobija realan raspored radnih naloga, upozorenja na kašnjenja, preopterećenja i materijalne manjkove, sa direktnom vezom ka MRP/MPS analizama i RealTime podacima iz proizvodnje.

Planiranje i terminiranje proizvodnje (Planning & Scheduling modul) u DELMIAWorks‑u je centralno mesto za kratkoročno planiranje proizvodnje, finite scheduling (konačni resursi) po mašinama i radnim centrima, kao i za kapacitete mašina, materijala i radne snage. Kroz jedan integrisan ekran planer dobija realan raspored radnih naloga, upozorenja na kašnjenja, preopterećenja i materijalne manjkove, sa direktnom vezom ka MRP/MPS analizama i RealTime podacima iz proizvodnje.

Osnovni opis modula

Scheduling modul radi kao „produžena ruka“ MRP‑a i radnih naloga: preuzima planirane i potvrđene radne naloge, smešta ih na radne centre i mašine, i iz toga izračunava očekivane sate, kapacitete i datume isporuke. Planer može da radi u tekstualnom (Text) ili grafičkom GVS prikazu, da pomera naloge „drag and drop“ logikom, da menja prioritet i da odmah vidi da li će nalog biti na vreme, kasniti ili zahtevati ubrzanu isporuku (oznake bojama: zeleno, braon, crveno, svetlo/tamno plavo). Modul koristi Shop Calendar (smene, radne dane, praznike) i definisane parametre (Safety Lead Time, Time Fence, Scheduling Scope) kao okvir u kom se preračunavaju satnice i opterećenje po resursima.

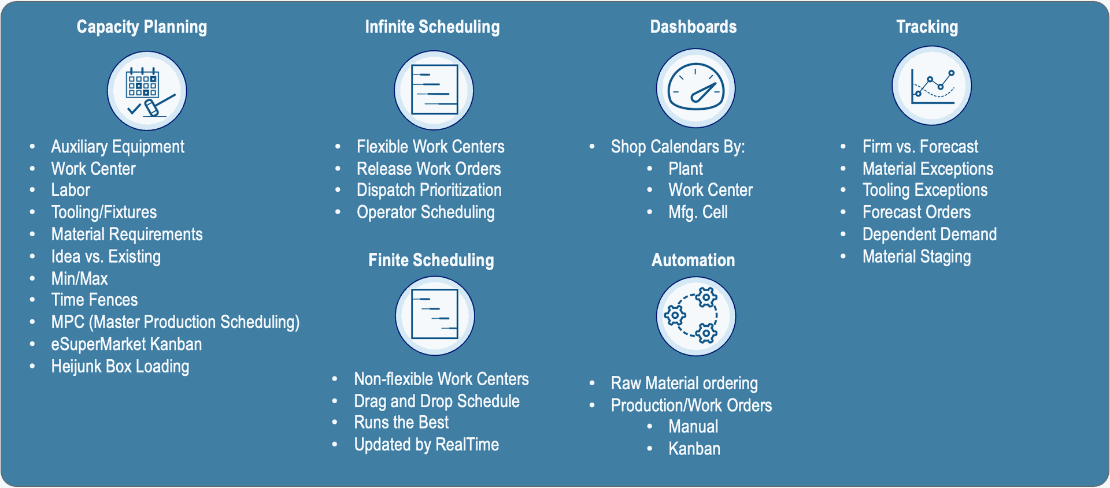

Ključne funkcionalnosti planiranja

Sa strane materijala, Scheduling modul nudi čitav set „Requirements“ izveštaja: Material Exception List za detekciju materijala koji fale za planirani raspored, Daily Projected Requirements i Daily Material Staging (po materijalu ili po radnom centru), kao i Daily Parts Projection za pregled očekivanih izlaznih količina po danima. Na nivou šireg planiranja koristi se MPS/Time Phase Data, gde se kombinuju potražnja (sales order, forecast, dependent demand) i raspoloživi resursi (on‑hand, radni nalozi, nabavke) da bi se dobio jasan ATP (Available to Promise) po nedeljama. Sve ove analize direktno zavise od toga kada je poslednji put pokrenut Update Schedule, što je tipična dnevna ili višekratna aktivnost planera.

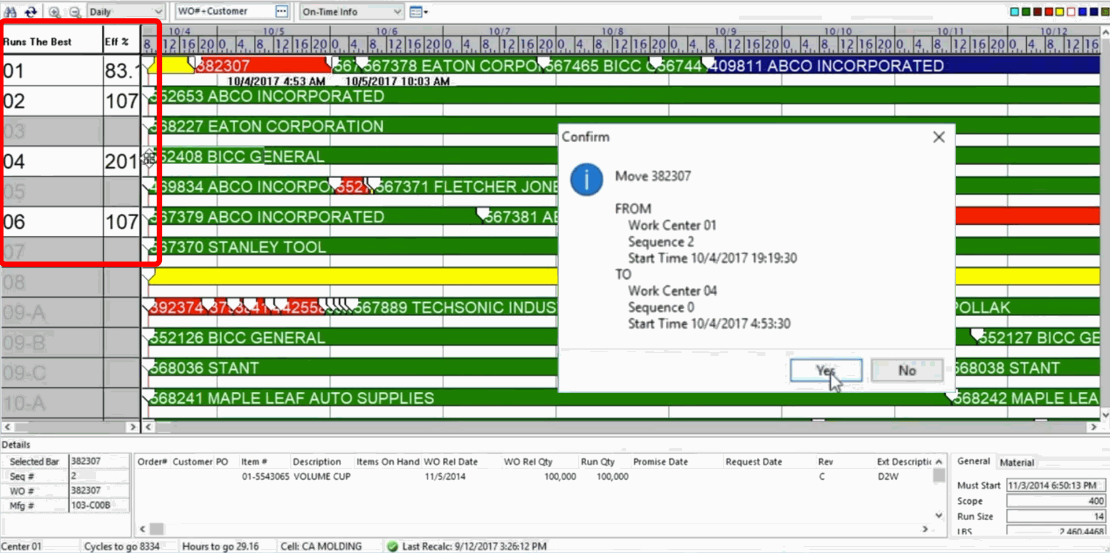

Finite Scheduling i GVS pogled

U GVS (Graphic View Schedule) prikazu planer vidi vremensku osu i sve radne naloge poređane po radnim centrima, sa jasnim vizuelnim oznakama kašnjenja i statusa. Funkcija Snap to Last Job automatski „prilepi“ novi nalog odmah posle prethodnog, dok Just‑in‑Time (JIT) opcija koristi Must Start datum umanjen za Safety Lead Time da predloži optimalan datum starta. Auto Load funkcija može automatski da „isprazni“ raspored izvan definisanog Time Fence‑a i da ponovo rasporedi sve otvorene naloge na osnovu Runs the Best liste, primarnog alata, prioriteta i datuma Must Start, uz mogućnost backward passa kako bi se smanjila kašnjenja.

Modul podržava grupisanje radnih naloga preko Group ID Assignments – npr. serije za istog kupca, isti "porodični" BOM ili isti alat – gde se nalozima dodeljuje zajednički Group ID i oni se posmatraju kao celina u rasporedu. Conflict Evaluator proverava preklapanje pomoćne opreme (auxiliary equipment) između različitih naloga i skreće pažnju planeru kada isti alat ili dodatna oprema treba da radi istovremeno na više mašina. Tu su i opcije poput Bucket End Date za „bucket“ planiranje po isporukama, kao i Backup/Restore rasporeda, što planeru daje sigurnost da može da eksperimentiše sa Auto Load‑om i da se vrati na prethodnu verziju.

Planiranje kapaciteta mašina

Za srednjoročno kapacitetsko planiranje koristi se Rough Cut Capacity i Capacity Whiteboard, koji pokazuju odnos zahtevani vs. raspoloživi sati po tipovima mašina, ćelijama i radnim centrima. Rough Cut Capacity koristi Shop Calendar da izračuna raspoložive sate i prikazuje grafički po nedeljama/danima koliko je kapacitet iskorišćen (zelena – dostupno, žuta – blizu granice, crvena – preopterećeno), uključujući i prošle duge (Past Due). Capacity Whiteboard dodatno omogućava „whiteboard“ pregled kapaciteta sa bar grafovima i procentima iskorišćenja po periodima, tako da planer vrlo brzo vidi gde treba prerasporediti ili dodati smenu.

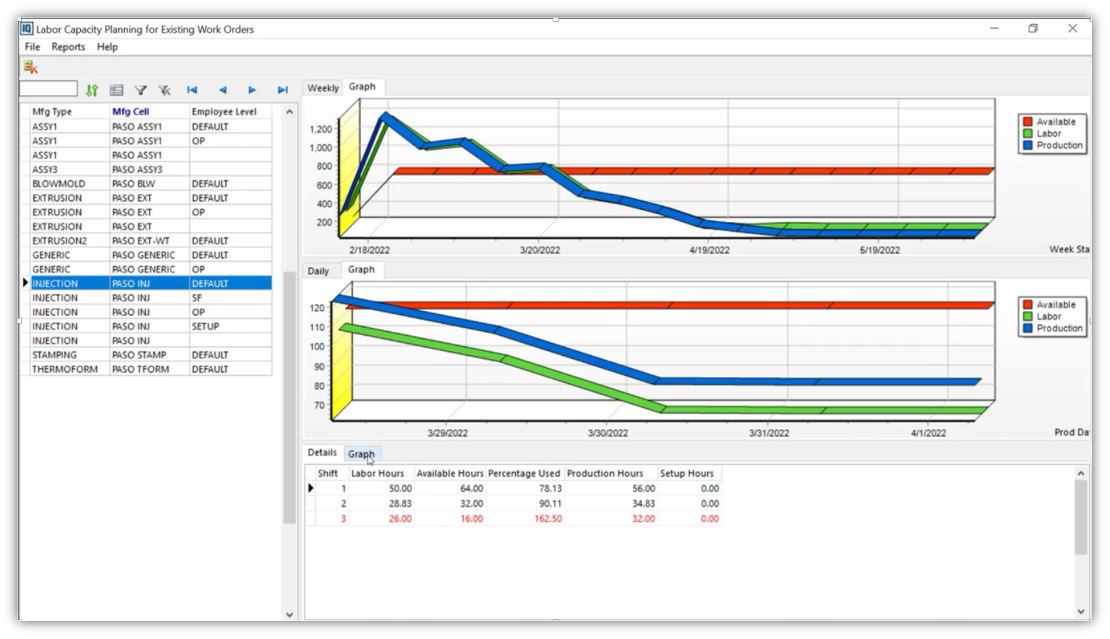

Planiranje radne snage (Labor Scheduling)

Poseban deo Planning & Scheduling modula je Labor Scheduling, koji planira ljude na radne centre na osnovu sertifikacija sa BOM‑a (tehnološke rute) i potrebnog broja operatera po operaciji. Sa leve strane prikazuju se radni centri sa zakazanim radnim nalozima, traženim brojem operatera (Operators Required) i bojama koje označavaju da li je ukupan angažman zaposlenih veći, jednak ili manji od potrebnog (žuto, ljubičasto ili neutralno). Sa desne strane je lista zaposlenih sa oznakama sertifikacije (zeleno – sertifikovan, crveno – ne‑sertifikovan, plavo – potrebno resertifikovanje), dok polje Employee Usage pokazuje koliki deo radnog vremena je već „potrošen“ po zaposlenom.

Labor Scheduling se može povezati sa Time and Attendance modulom i kalendarom odsustava, tako da se u pick list‑u ne nude ili se posebno označavaju zaposleni koji su odsutni tokom planiranog trajanja naloga. Postoji i Labor Capacity/Labor Whiteboard Capacity Plan za širu sliku – planirani sati po tipovima radnika, ćelijama i smenama, opet u poređenju sa standardnim radnim vremenom definisanim u STD Labor Capacity. Labor Scheduling History čuva istoriju rasporeda, pa se naknadno može analizirati ko je radio na kojim radnim centrima, u kom periodu i u kojoj meri je bio angažovan (Total Employee Usage).

Vrednost za proizvodne kompanije

Za proizvodne firme, Planning & Scheduling modul rešava tipične „bolne tačke“: neusklađenost naloga, kašnjenja zbog kapaciteta, skrivena zagušenja alata/opreme i nedostatak transparentnosti oko materijala i ljudi. Planer dobija jedno mesto gde vidi posledice svake promene – ako pomeri nalog, odmah vidi uticaj na kapacitet, materijale, pomoćnu opremu i rokove isporuke, umesto da održava komplikovane Excel planove. Uz Solfins kao implementatora, ključ je u tome da se kroz implementaciju definišu prave runs‑the‑best liste, shop kalendari, Safety Lead Time i Time Fence logika, kao i procedure za korišćenje Auto Load‑a i kapacitetskih analiza, kako bi modul postao „digitalni komandni centar“ proizvodnje, a ne samo još jedan ekran.

DelmiaWorks moduli - Planning & Scheduling