Item master i Inventory Control - upravljanje zalihama

Item master i Inventory Control u DelmiaWorks‑u su centralna baza podataka za sve artikle i magacinske transakcije – od sirovina i pomoćnog materijala, preko poluproizvoda i gotovih proizvoda, do pakovanja, VMI i outsource zaliha. Na osnovu podešavanja u Item masteru sistem zna kako da prati količine, lokacije, lot i serijske brojeve, kako da računa troškove i kako da poveže svaki artikal sa BOM‑om, proizvodnjom, kvalitetom, WMS‑om i finansijama, dok Inventory Control deo obezbeđuje da svako pomeranje i transakcija budu on‑line, kroz jedinstveni transakcioni log.

Item master kao temelj celog sistema

U DelmiaWorks‑u Inventory modul je zapravo Item master – centralni zapis za svaki artikal, sa klasom (raw material, finished goods, packaging, itd.), opisom, revizijom, jedinicama mere, troškovima i svim pravilima ponašanja u celom ERP/MES/WMS sistemu. Za svaki artikal mogu se definisati posebni zapisi po proizvodnoj lokaciji (EPlant), što omogućava da isti artikal ima različite zalihe, lokacije, dobavljače, cene i pravila u različitim fabrikama, a da se i dalje vodi pod istim „master“ identitetom. Item master sadrži i proizvodne atribute – vezu na BOM (Bill of Manufacture), tip proizvodnje, pravila backflusha, da li se artikal proizvodi, kupuje ili je kombinacija, što direktno utiče na MRP, planiranje kapaciteta i job/process costing.

Osim osnovnih podataka, Item master dozvoljava definisanje neograničenog broja jedinica mere po nabavci, proizvodnji, prodaji i skladištenju, uz automatske konverzije, čime se obezbeđuje da sistem uvek računa u „nativnoj“ UOM, ali operativno radi sa onim jedinicama koje su prirodne za proces (kg, kom, m, paleta, itd.). Podržano je i definisanje standardnih, trenutnih i budućih troškova po elementima (materijal, rad, režija), sa punim roll‑up prikazom kroz WIP i gotove proizvode, tako da se iz jednog mesta može kontrolisati cost struktura i kasnije analizirati varijansa.

Item master je i mesto gde se uključuju specifične funkcionalnosti: Serialized Inventory Control, lot tracking, shelf life (rok trajanja i automatsko prebacivanje u non‑conforming kada istekne), eKanban/min‑max parametri, blend/formula logika za artikle koji nastaju mešanjem više komponenti. Za industrije sa visokim zahtevima za sledljivost (automotiv, medicinski, prehrambeni, hemijski) upravo ova kombinacija serijskog i lot praćenja, roka trajanja i kontrolisanih lokacija čini razliku između „klasičnog“ ERP inventara i sistema koji realno podržava audit i compliance.

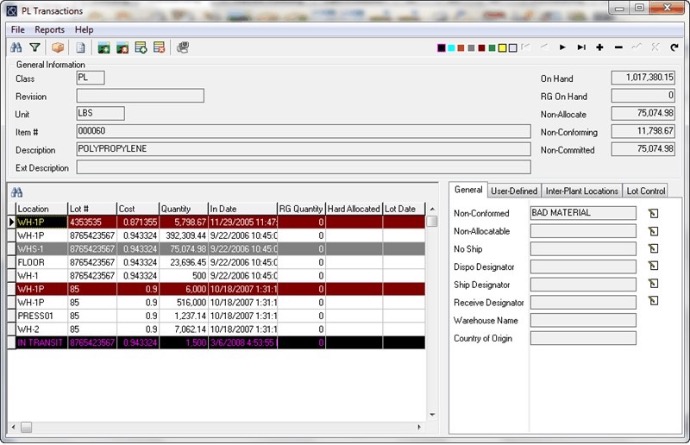

Inventory Control – lokacije, transakcije i log

Inventory Control deo obezbeđuje da se svaka promena u zalihama – prijem, premestaj, korekcija, proizvodnja, backflush, otprema, inter‑company, VMI – vodi kroz jedan detaljan transakcioni log, sa punom istorijom po artiklu. Svaki artikal može imati neograničen broj lokacija (regali, zone, non‑conform, karantin, VMI, in‑transit), pri čemu sistem podržava default i non‑alloc lokacije, kao i posebne non‑conforming lokacije u koje automatski prebacuje sporne ili istekle lotove. Princip je da se realna slika magacina (i fabrika i outsource lokacija) uvek oslanja na transakcije koje nastaju iz konkretnih procesa – prijem po narudžbini, Floor Disposition iz proizvodnje, skeniranje pick ticketa, RMA prijem ili vendor RMA – a ne na ručne korekcije.

Za korisnike na skenerima (IQRF/WMSIQ) Inventory Control je praktično „živi“ WMS: pomeranja između lokacija, dodavanje i skidanje količina, repakovanje, query label, cycle count/physical inventory i VMI potrošnja rade se direktno na terenu, dok sistem u pozadini kontroliše da serijski artikli ne idu u minus, da se poštuje FIFO/FEFO i da se ne troše hard‑alokirani serijski brojevi za pogrešan nalog. Sve ove operacije se automatski upisuju u transakcioni log, što kasnije omogućava da se za bilo koji artikal ili serijski broj odštampa kompletan „genealogy“ kretanja, od prijema do isporuke ili škarta.

Serialized Inventory Control i MasterLabel pristup

Specifičnost DelmiaWorks‑a je što za artikle sa uključenom Serialized Inventory Control opcijom praktično svaki box/paketa/paleta postaje „nosilac“ stanja preko etikete i MasterLabel zapisa, a sve transakcije se vode preko serijskog broja etikete, a ne samo preko agregatne količine na lokaciji. Bilo da se radi o prijemu sa PO, Floor Disposition iz proizvodnje, kretanju između lokacija, fizičkom popisu, pick ticketu, pakovanju, VMI potrošnji, customer ili vendor RMA – korisnik bira konkretne serijske brojeve sa liste, a sistem kontroliše količine, lokacije, non‑conform status i troškovne posledice.

Ovaj pristup omogućava finu kontrolu i nad naprednim scenarijima: repakovanje po serijskom broju (Repack by SN), dekompoziciju gotovog proizvoda sa vraćanjem komponenti sa originalnim serijskim brojem (npr. ASSY1 inherited serial funkcionalnost), korekcije količina po etiketi uz automatsko knjiženje Manual/Backflush transakcija i precizno upravljanje VMI zalihama kod kupaca. Za kompanije sa zahtevnim traceability zahtevima ovo znači da Item master i Inventory Control, uz MasterLabel sloj, realno prate i strukturu proizvoda i kretanje svake kutije ili komada kroz ceo lanac.

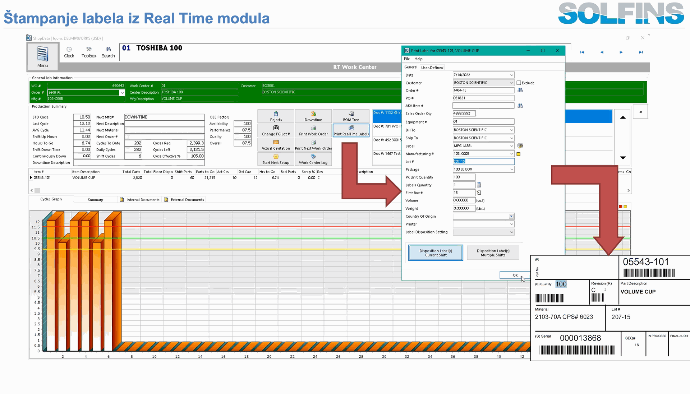

Procesi – od prijema do otpreme

U prijemu, Inventory Control i Item master rade zajedno: ako je artikal označen kao serializovan, sistem zahteva štampu etiketa pri svakom prijemu (preko skenera ili direktno iz EnterpriseIQ), uz opcije za „Prepare for Multiple Labels“ i definisanje koliko etiketa i sa kojim količinama pokrivaju primljenu količinu. U proizvodnji, Floor Disposition (u RealTime, ShopData ili preko skenera) koristi ista pravila – serijski brojevi se biraju za gotove proizvode, backflush komponenti se računa prema BOM‑u, a sve promene po lokacijama i količinama upisuju se u MasterLabel i transakcioni log.

U otpremi, pick ticket i packing slip procesi rade na osnovu serijskih brojeva za SIC artikle – nije dozvoljeno „slanje samo količine“, već se moraju izabrati konkretne etikete, uključujući i mešovite palete i mixed labels kada je potrebno objediniti više artikala, lotova ili revizija. Kod RMA procesa (customer i vendor) Inventory Control obezbeđuje da se prilikom prijema i povrata povežu tačni serijski brojevi, količine i lokacije, što omogućava i ispravnu kreditnu notu i korektnu sliku zaliha i troškova.

Veze sa ostalim modulima – BOM, MRP, proizvodnja, kvalitet

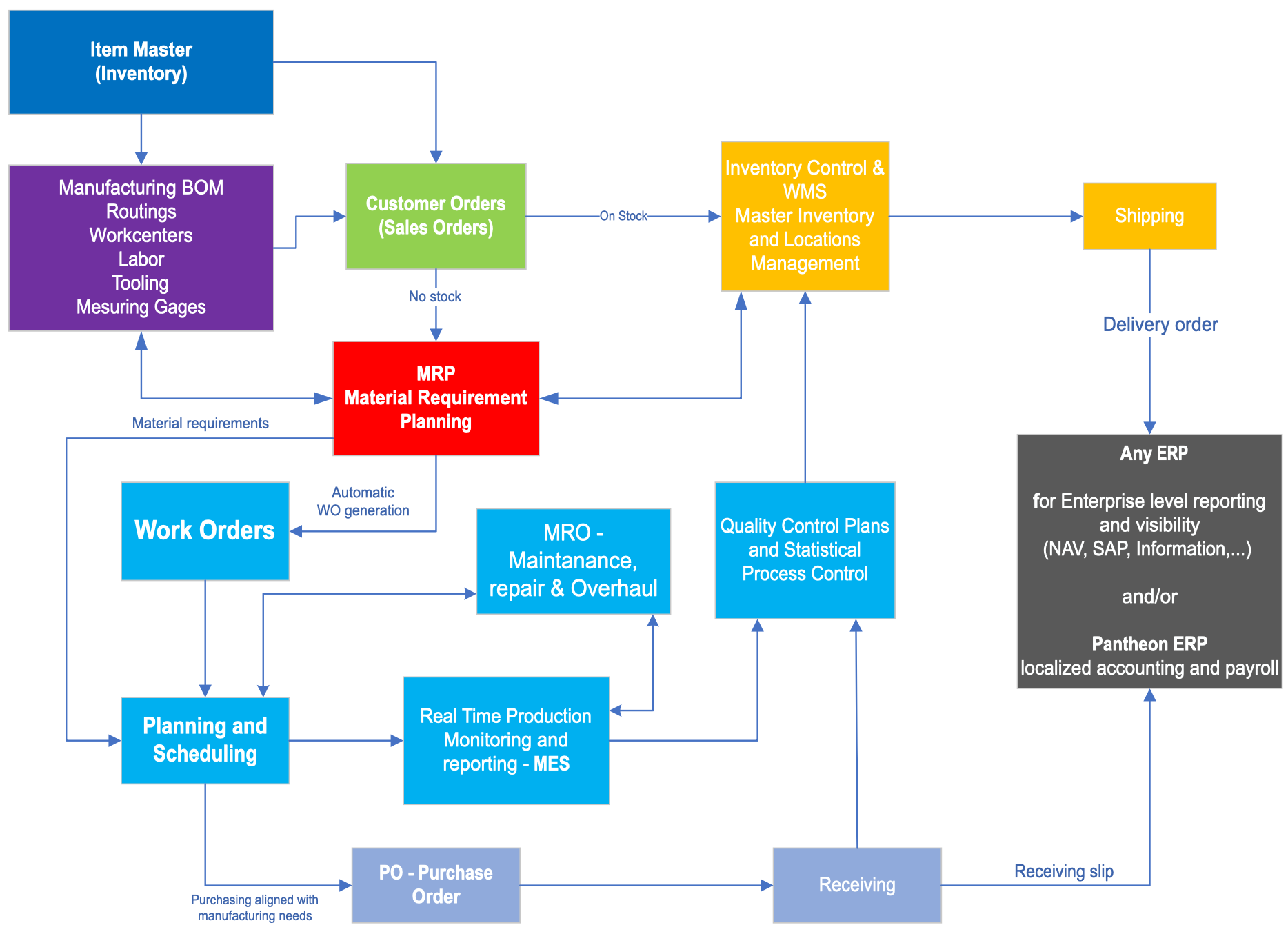

Item master i Inventory Control su povezani sa svim ključnim modulima: BOM i Manufacturing Types koriste Item master kao bazu za strukturu i proizvodni proces, MRP i Planning & Scheduling čitaju iz stanja zaliha i lokacija da bi predložili naloge i nabavke, dok Production Reporting i Job & Process Costing koriste inventarske transakcije za obračun materijalnih troškova i varijansi. Quality Management i SPC vezuju inspekcione planove za artikle, lotove i MasterLabel etikete, a WMS modul proširuje Inventory Control na napredne strategije skladištenja, directed picking, wave picking, interleaving i upravljanje dockovima i kontejnerima.

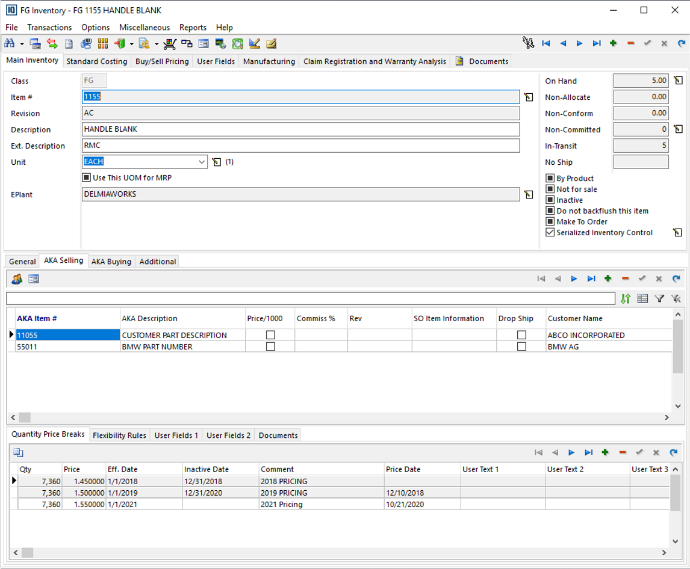

Jedna od ključnih tema kod DelmiaWorks-a je način na koji se definišu cene artikala i kako sistem odlučuje koju cenu da koristi u konkretnoj situaciji – da li u ponudi, porudžbini, proizvodnom nalogu ili MRP analizi. Uz to, važnu ulogu imaju AKA buying i AKA selling zapisi, Buy/Sell pricing logika, cost elementi, veza sa BOM i alternativnim BOM-ovima, kao i Auto MRP i Alternate items koji ulaze u igru kada tražimo najbolju kombinaciju materijala i kapaciteta.

Definisanje cena i piramida prioriteta

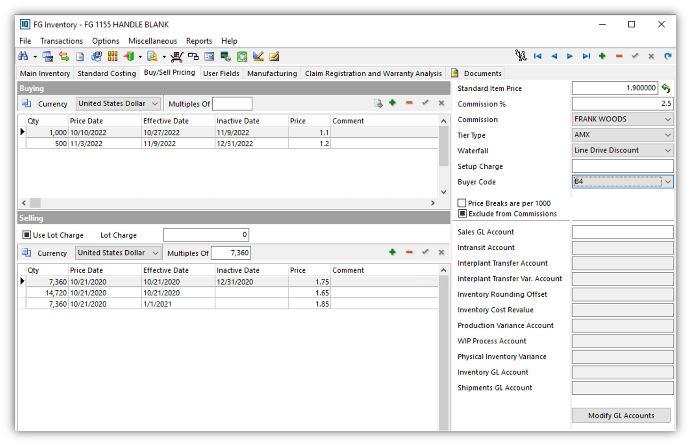

U DelmiaWorks-u se cene artikala ne čuvaju samo na jednom mestu, već postoji čitava „piramida prioriteta“ koju sistem koristi da odluči koja cena važi u datom procesu – npr. na Sales Order-u, Purchase Order-u ili u MRP kalkulacijama. Osnovu čini standardna cena artikla u Item masteru (Standard Item Pricing), ali iznad toga postoje slojevi poput AKA selling cena po kupcu, cenovnih lista, rabata po grupi artikala, kao i specifičnih cena po ugovoru ili projektu, dok se na strani nabavke koriste AKA buying, ugovorene cene po dobavljaču, price break-ovi po količini i valuti. Piramida funkcioniše tako da sistem prvo gleda najkonkretniju cenu (npr. AKA selling za konkretnog kupca i artikal), pa ako je nema ide na sledeći nivo (cenovna lista, default selling price), a tek na dnu je generička cena iz Item mastera – slično i na strani nabavke sa AKA buying i generičkim kupovnim cenama.

AKA selling

AKA (Also Known As) zapis u DelmiaWorks-u omogućava da za isti fizički artikal koji čuvamo u svom Item masteru vodimo alternativne šifre, opise i pre svega cenovnike po kupcu ili dobavljaču. AKA selling se koristi kada kupac ima sopstveni part number i sopstvene cenovne uslove – u AKA selling tabu se za kombinaciju naš artikal + kupac definišu cene, price break-ovi po količini, valute, datumi važenja, popusti i eventualni specifični rabati ili napomene. Kada se unosi ponuda ili sales order, sistem pri odabiru kupca i artikla prvo proverava da li postoji odgovarajući AKA selling zapis, i ako postoji koristi upravo tu cenu i kupčev part number, čime se eliminiše održavanje posebnih Excel tabela i ručno prepisivanje cena.

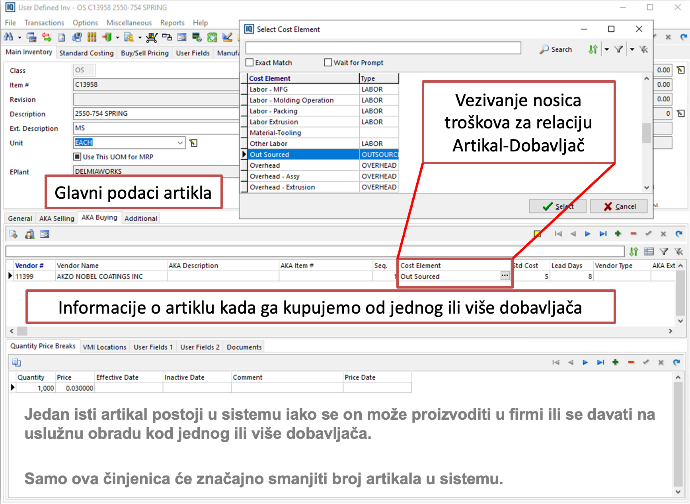

AKA buying

AKA buying radi isti posao na strani nabavke – omogućava da se za naš interni artikal vežu dobavljačev part number, merenje, cenovni uslovi, količinski popusti (price breaks), valute i VMI lokacije, po svakom dobavljaču posebno. U okviru AKA buying taba podešava se za koje dobavljače, od kog datuma i od koje količine važi određena cena ili rabat, što Purchasing modulu i Auto MRP logici daje mogućnost da prilikom generisanja PO predloga izabere ne samo pravog dobavljača, nego i tačan cenovni nivo prema količini. Za firme koje imaju veliki broj cena po kupcima i dobavljačima, AKA sloj postaje centralno mesto za upravljanje tim odnosima, dok Item master čuva „osnovne“ interne informacije.

Buy/Sell pricing i standardne cene

DelmiaWorks razlikuje više tipova cena: kupovne (buy), prodajne (sell), standardne (standard cost), prosečne (average cost) i eventualno specifične projektne ili ugovorne cene koje se mogu definisati kroz dodatne module. Buy/Sell pricing obuhvata konfiguraciju kako se kupovne cene prenose u vrednost zaliha, kako se prodajne cene koriste u quoting i sales order modulima i kako se marže računaju u kombinaciji sa standardnim troškovima iz cost elemenata. U praksi se standard cost koristi kao referentna vrednost za MRP, Job & Process Costing i varijansne analize, dok se realne kupovne cene (iz AKA buying i PO istorije) koriste za PPV (Purchase Price Variance) i analizu dobavljača, a prodajne cene (AKA selling, cenovne liste) za analizu profitabilnosti po artiklu i kupcu.

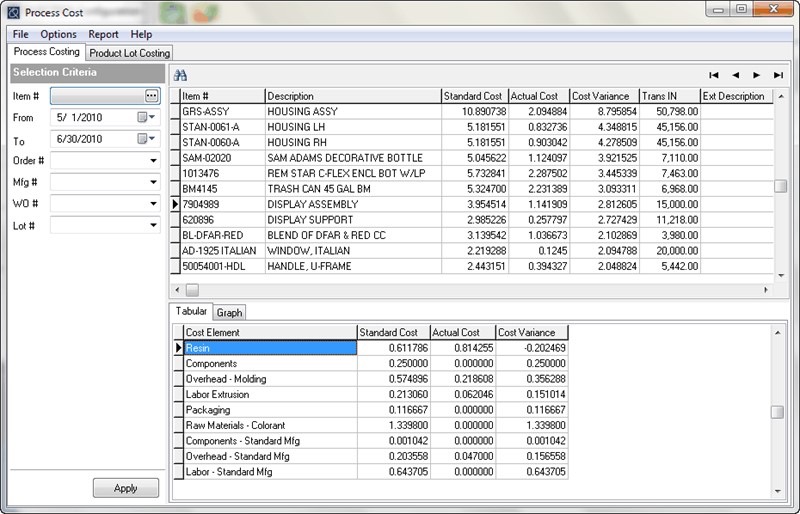

Cost elementi – struktura koštanja artikla

Cost elementi u DelmiaWorks-u omogućavaju da se trošak artikla razbije na logične komponente koje se kasnije mogu posebno analizirati: materijal, direktni rad, indirektni rad, mašina, generalni režijski troškovi, outsource troškovi i specifične dodatne stavke (npr. pakovanje, transport, licencni fee i slično). U okviru konfiguracije se kreiraju cost elementi i za svaki se vezuje odgovarajući GL račun (konto), čime se obezbeđuje da standardni, stvarni i varijansni troškovi budu korektno razdvojeni i u finansijama, a ne samo na nivou proizvodnje. Zatim se materijalni cost elementi dodaju na artikle i BOM komponente, dok se radni, mašinski, overhead i outsource cost elementi vezuju za Manufacturing Types, Cells, radne centre i eventualno pojedinačne artikle, kako bi standardni trošak proizvodnje artikla nastao kombinacijom potrošnje materijala i opterećenja resursa.

Kada se pokreće kalkulacija standardnih troškova, sistem koristi ove cost elemente, BOM strukture, rute i parametre MFG tipova da za svaki artikal izračuna standard cost i zapamti ga u Item masteru, uz mogućnost da se prate istorijske promene standarda. Kasnije, kada kroz Job & Process Costing uporedimo standardne i stvarne troškove, upravo razdvojenost po cost elementima omogućava da se vidi da li odstupanje dolazi od materijala (skuplja nabavka, veća potrošnja), rada (više sati), mašina (veći mašinski sat ili veće zagušenje) ili overhead-a.

Veza Item mastera sa BOM-om i alternativnim BOM-ovima

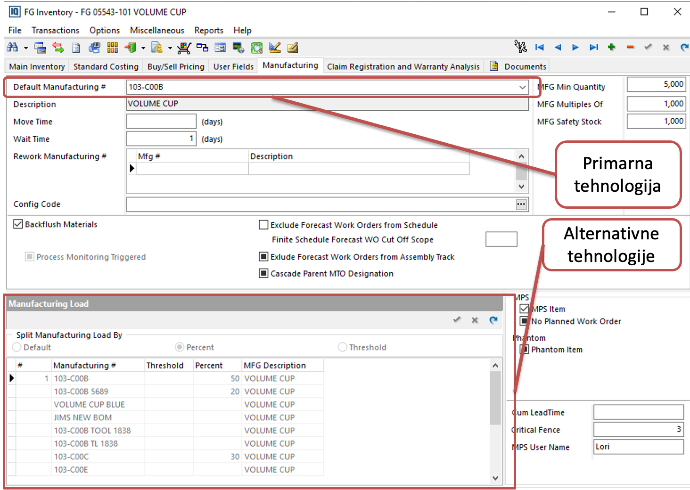

Item master i BOM su direktno povezani – svaki proizvodni artikal ima jedan ili više BOM-ova (Bill of Manufacture) koji definišu njegovu strukturu, rutu, alate, ciklus i norme, a svi ti elementi utiču i na cost strukturu i na planiranje. DelmiaWorks podržava alternativne BOM-ove i zamenske rute (alternate i substitute BOM routings), što znači da jedan artikal može imati više različitih proizvodnih scenarija: različite kombinacije materijala, različite alate ili čak različite tehnologije (npr. presovanje vs. obrada), a Item master predstavlja zajednički identitet za sve te varijante. Kada se promeni BOM – npr. uvede se novi materijal, promeni broj operacija ili se doda outsource faza – preračunavaju se standardni troškovi preko cost elemenata i ta nova struktura se odražava na buduće MRP i costing analize, dok alternativni BOM-ovi omogućavaju da se po potrebi bira između više konfiguracija.

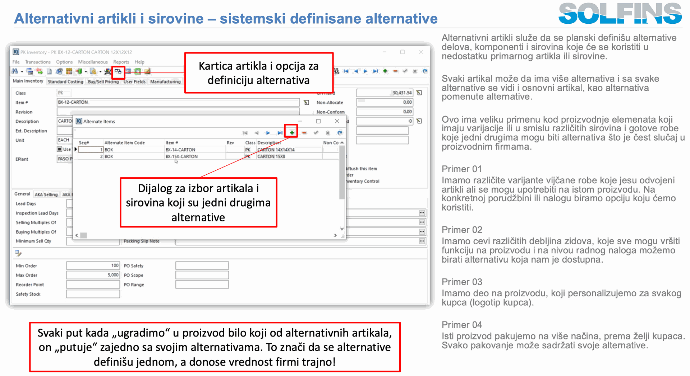

Alternate items i veza sa MRP-om

Alternate items omogućavaju da se u Item master i MRP logici definišu zamenski artikli koji mogu preuzeti ulogu osnovnog artikla u slučaju nestašice, promene dobavljača ili tehnološke zamene. U MRP-u se alternate items mogu koristiti kao deo Auto MRP logike – ako primarni artikal nema dovoljno raspoloživih zaliha ili je lead time predugačak, sistem može na osnovu pravila i prioriteta da predloži korišćenje alternata (uz odgovarajuće upozorenje), što planeru daje mogućnost da brzo reaguje bez ručnog pretraživanja. U kombinaciji sa alternativnim BOM-ovima, alternate items pružaju dodatni sloj fleksibilnosti: moguće je da jedan završni proizvod ima više varijanti strukture i više prihvatljivih materijala, a da MRP sve to uzima u obzir pri računanju potreba i generisanju predloga naloga i nabavki.

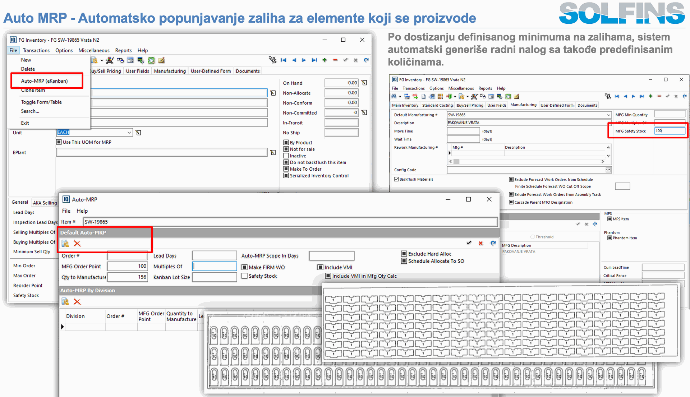

Auto MRP i njegova veza sa Item masterom i cenama

Auto MRP je mehanizam kojim DelmiaWorks automatski pokreće MRP analize i generiše predloge radnih naloga i Purchase Order-a na osnovu stanja zaliha, otvorenih porudžbina kupaca, forecast-a i definisanih MFG struktura i lead time-ova. U Auto MRP procesu centralnu ulogu ima Item master: za svaki artikal sistem koristi njegove MRP parametre (reorder point, safety stock, min/max, preferred vendor, lead time, MFG vs. Buy logika) i BOM strukturu kako bi odredio da li treba proizvoditi ili kupovati i u kom vremenskom horizontu. Kada odluči da treba kreirati PO prijedlog, Auto MRP koristi AKA buying i price break informacije da za izabrane dobavljače predloži količine i cene, dok za radne naloge koristi cost elemente i standardne cikluse iz BOM-a da proceni opterećenje kapaciteta i buduće troškove.

Zaključak

Item master, cene (standard, buy, sell), AKA buying/selling, cost elementi, BOM i alternative BOM strukture i alternate items ne funkcionišu kao odvojene tabele, već kao integrisana mreža informacija koja omogućava da Auto MRP i planiranje daju realistične, finansijski utemeljene predloge, a da Job & Process Costing i profitabilnost po artiklu budu zasnovani na jedinstvenoj „slikovitoj“ definiciji svakog artikla. Za implementacioni tim i korisnika to znači da je upravo dizajn Item mastera, cost elemenata, cenovne piramide i BOM-ova jedan od najvažnijih zadataka na projektu, jer sve kasnije analize, MRP i odluke o maržama zavise od toga koliko je ova osnova urađena precizno i dosledno.

Iz ugla implementacije

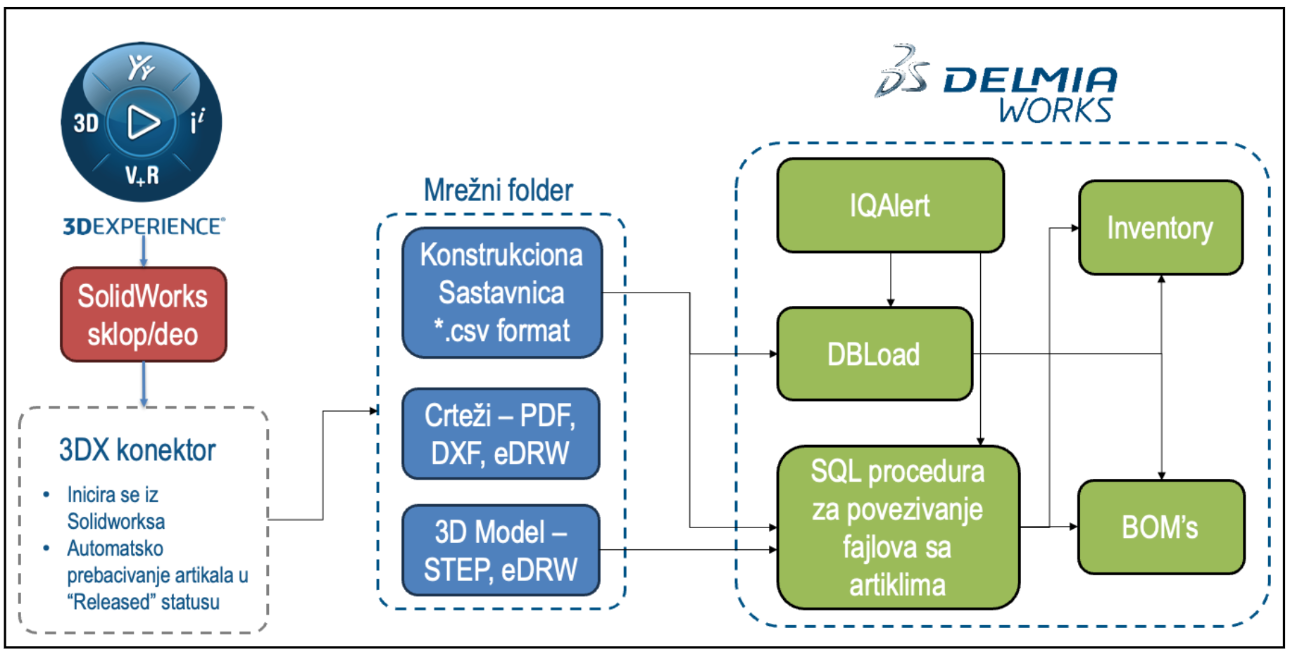

U DelmiaWorks projektima Item master i Inventory Control su uvek jedna od prvih i najkritičnijih tema, jer greške u klasifikaciji artikala, jedinicama mere, lokacijama i serijskoj/logičkoj strukturi kasnije multiplikuju probleme u MRP‑u, planiranju, proizvodnji i finansijama. Tipičan pristup je da se kroz radionice sa korisnikom definišu standardi za šifre i klase artikala, pravila za jedinice mere, tipove artikala (proizvodi, sirovine, poluproizvodi, pakovanja, pomoćna sredstva), kao i strategija za lot/serijsko praćenje i organizaciju lokacija i zona. Na osnovu toga se planira migracija podataka (iz postojećeg ERP‑a, Excela ili iz CAD/PLM sistema), pripremaju se šabloni za uvoz i uvodi disciplina da se svaki novi artikal unosi samo kroz jasno definisan proces, kako bi Item master i Inventory Control ostali „čisti“ i pouzdani izvor istine za celu fabriku.

DelmiaWorks moduli - Inventory Control & Item Master