Praćenje ili "egzekuzija" proizvodnje - MES

Praćenje proizvodnje i izveštavanje u DELMIAWorks okruženju je kombinacija RealTime monitoringa, ShopData terminala i proizvodnih izveštaja (production reports) koja obezbeđuje da se svaki ciklus na mašini, svaki dobar i škartirani komad, svaka smena i svaka kutija koja izađe iz pogona zaista evidentiraju u sistemu – bez „ručnog prepisivanja“ u Excel. Na taj način proizvodna kontrola prestaje da bude samo administrativni zadatak, a postaje živa slika proizvodnje u realnom vremenu, koja direktno puni zalihe, MRP, OEE pokazatelje, analize škarta i troškove rada po radnom nalogu.

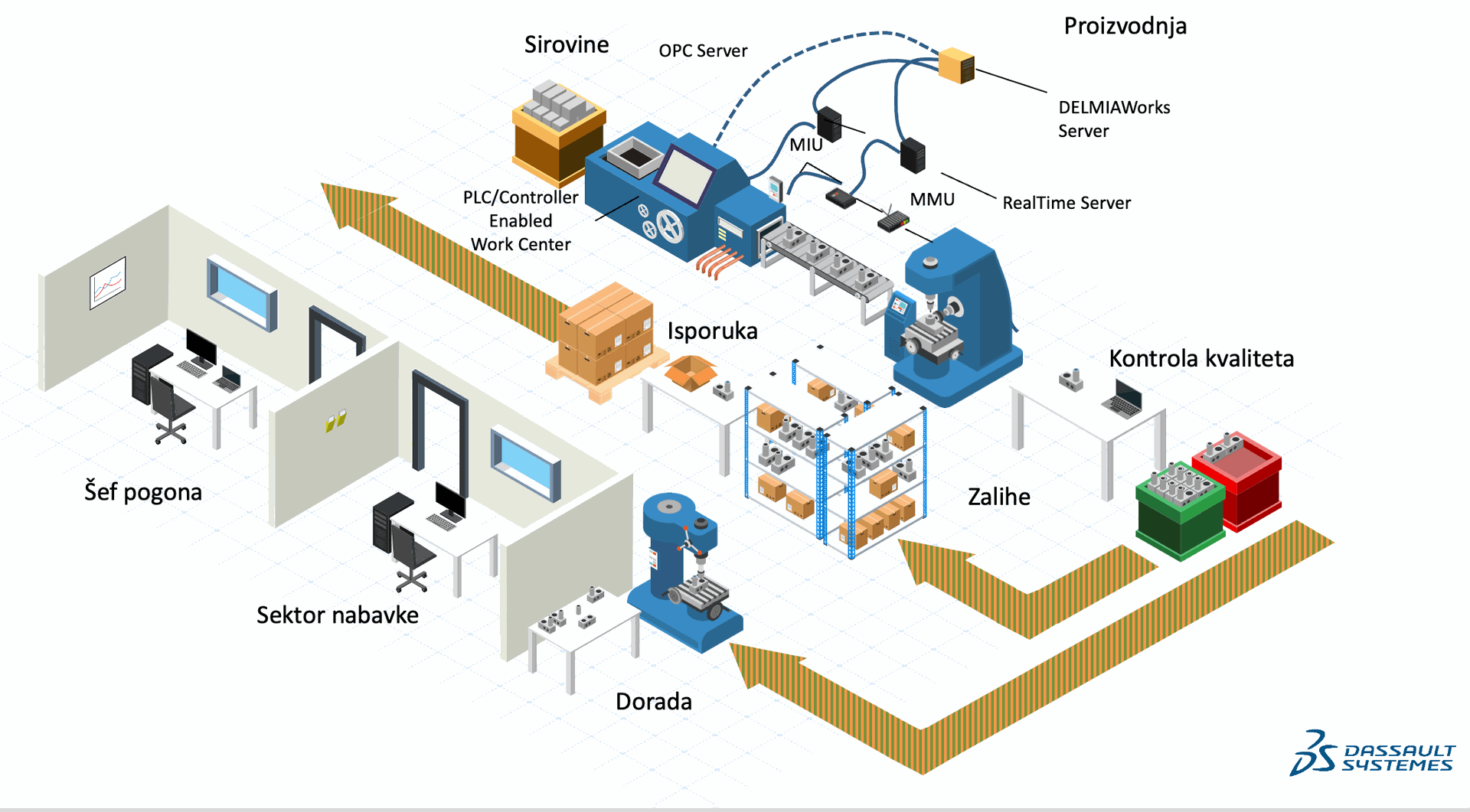

Praćenje, evidencija ili "egzekucija" proizvodnje su osnovni koncepti MES-a

Osnova za kontrolu proizvodnje je veza između tehnološke rute (BOM‑a), radnog naloga i RealTime podataka: za svaki nalog znamo šta treba da se proizvede, na kojoj mašini, kojim tempom i u kojoj smeni, a RealTime ciklusi i ShopData transakcije pretvaraju to u stvarno proizvedene količine i sate rada. RTServer automatski „broji“ cikluse sa mašina, računa dobre delove i prepoznaje zastoje, dok ShopData na touchscreen terminalima omogućava da operater prijavi proizvodnju, škart, zastoje, kretanje serija i paleta – sve to u okviru istog radnog naloga. U praksi to znači da se na kraju smene ili serije ne sabiraju papiri, već se iz sistema otvara i zatvara proizvodni izveštaj koji već sadrži sve cikluse, dobre komade, škart i sate rada.

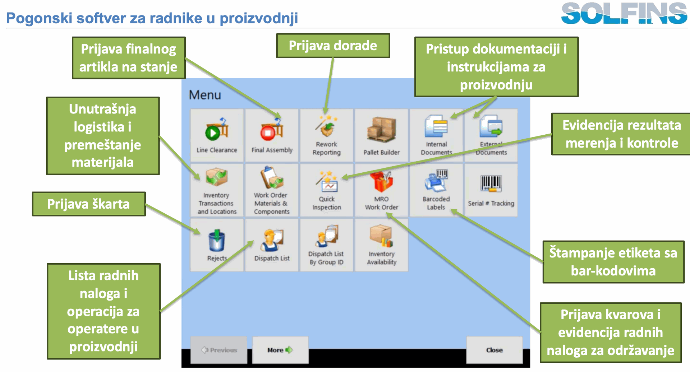

ShopData kao front-end za proizvodnu kontrolu

ShopData je namenska pogonska ili „shop floor“ aplikacija: veliki tasteri, ekran fokusiran na jedan radni centar, logika prilagođena ljudima u proizvodnji (Time Clock, Task Clock, Floor Disposition, Rejects, Downtime, RT Scan to Inventory, Pallet Builder, Serial Tracking, Report Production by Work Order…). Operater se prvo prijavljuje na posao (Time Clock), zatim na konkretan zadatak ili radni nalog (Task Clock), a njegovi sati se automatski vezuju za taj nalog i kasnije ulaze u obračun stvarnog rada i efikasnosti. Kada završi seriju ili deo serije, kroz iste ekrane prijavljuje dobre komade, škart, zastoje i završene palete, tako da se ceo tok od rada čoveka, preko rada mašine, do gotovog pakovanja vidi na jednom mestu.

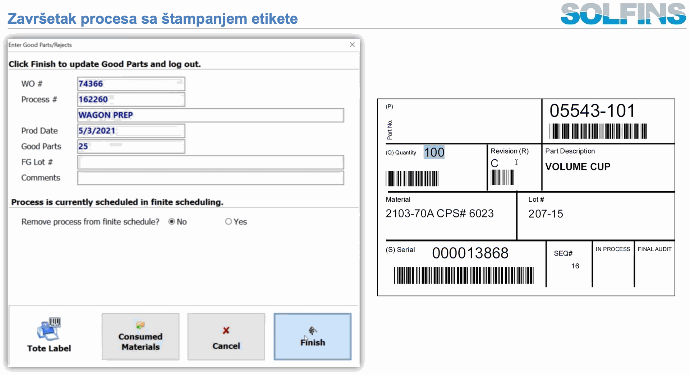

Evidencija gotovih proizvoda, poluproizvoda i razduživanje utroška sirovina (Floor Disposition)

Ključni korak u kontrolisanju proizvodnje je „Floor Disposition“ – trenutak kada se proizvedeni delovi sa radnog naloga formalno prebacuju na zalihe, uz paralelno razduživanje sirovina. U standardnom scenariju, RealTime ciklusi pune proizvodni izveštaj (production report), a Floor Disposition određuje koliko komada ulazi u koju lokaciju, sa kojim lotom i serijskim brojem, uz automatski razduživanje (backflush) sirovina prema BOM‑u i parametrima u Production Reporting modulu. Ako se koristi RT Scan to Inventory, operater praktično samo skenira serijski broj sa etikete, a sistem zna koji radni nalog, koja stavka stoji iza tog serijskog broja i automatski odrađuje transakcije u zalihama.

Evidencija proizvodnje vs brojanje komada - Report Production by Shift

DelmiaWorks RealTime modul ostvaruje vezusa PLC-om mašine ili posebnim hardverskim uređajem i na tom principu se vrši brojanje ciklusa, koje se transformiše u broj komada (broj ciklusa je nekada manji od broja komada). Ako mašina ima automatsko razvrstavanje dobrih i loših komada, sistem broji odbačene komade ali je na kraju potrebno da poslovođa smene potvrdi da su izbrojane količine dobrih i loših komada dobre. Zašto? Suštinski neki procesi će zahtevati naknadnu ljudsku kontrolu i može se ispostaviti da u komadima koji su izbrojani kao dobri, ima škarta i da među lošim komadima ima dobrih ili da od određene količine loših, naknadnom doradom možemo da ih uvedemo u dozvoljene tolerancije. Zato sistem poslovođi svake proizvodne ćelije nudi na kraju konsolidovani izveštaj u kome se vide proizvedene količine na svim radnim centrima sa identifikovanim škartom. Tada poslovođa na bazi povratnih informacija koriguje brojke i evidencijom proizvodnje sistem stavlja na stanje gotove proizvode, poluproizvode i fazne proizvode, a istovremeno prema tehnološkom normativu skida sa stanja sve materijale i poluproizvode koji su utrošeni u procesu proizvodnje. Ceo proces je potpuno automatizovan i poslovođa u jednoj jedinstvenoj listi vidi šta je njegova ćelija proizvela u smeni i uz njegove korekcije i prijavu cela firma zna šta je urađeno, plan proizvodnje se spram toga ažurira, sa vremenskim osama za preostale količine i radne naloge, nabavka i logistika imaju tačnu sliku o stanju materijala i o potrebnim akcijama u narednom periodu.

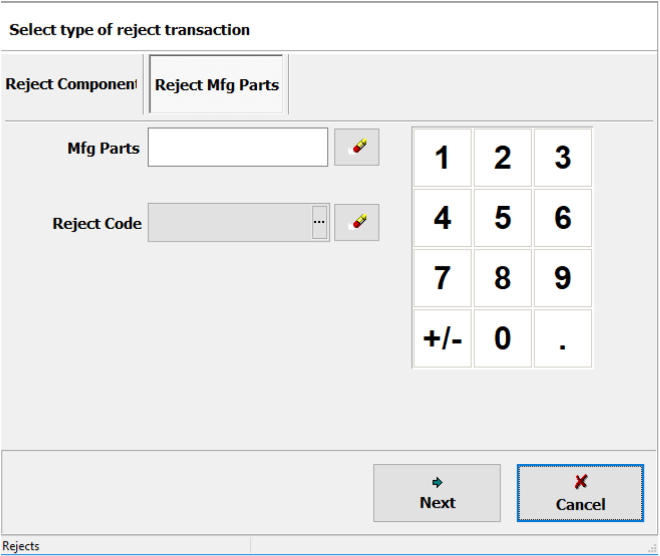

Prijava škarta i zastoja kao deo kontrole proizvodnje

Production control nije samo prijava dobrih komada, već i disciplinovano upravljanje škartom i zastojima. Kroz ShopData „Rejects“ ekran operater može za svaki aktivan nalog da prijavi škartirane komade, odabere reason code (po BOM‑u, po radnom centru ili globalne kodove), po potrebi dodeli lot, lokaciju ili non‑conform lokaciju i, ako je potrebno, automatski generiše etikete za neispravne serije. Ove informacije ulaze u tabelu rejects i kasnije se mogu analizirati po artiklu, alatu, radnom centru ili uzroku, dok RealTime i Floor Disposition obezbeđuju da se ukupna proizvodnja i škart uvek slažu sa brojem ciklusa i stanjem u zalihama.

Downtime modul unutar ShopData omogućava da se, pored automatski detektovanih zastoja iz RealTime‑a, ručno zabeleže dodatni intervali zastoja za mašine koje nisu signalizovane ili gde je potreban precizniji razlog. Operater ili nadzornik može da doda interval, odabere downtime code (po BOM‑u, radnom centru ili globalno), doda komentar, pa čak i podeli jedan duži zastoj na više razloga (Split Downtime Interval), što kasnije daje mnogo bolju osnovu za analizu OEE i Pareto grafike zastoja.

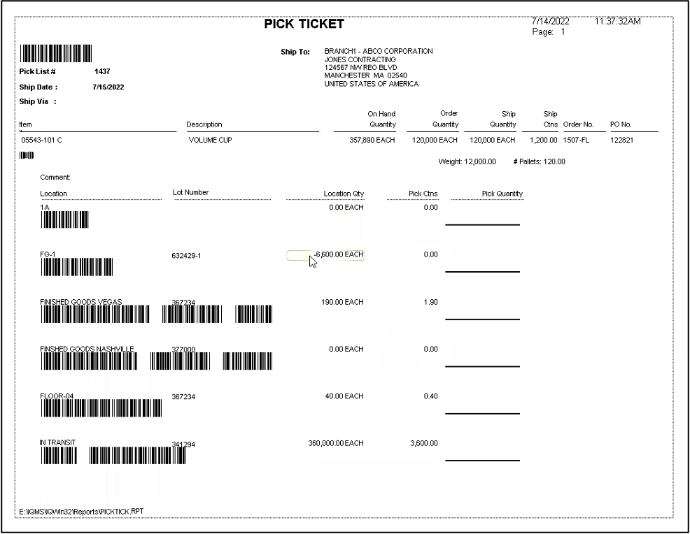

Serijsko i paletno praćenje kao produžetak izveštavanja

Evidencija proizvodnje u DELMIAWorks‑u se retko zaustavlja na nivou „samo broj komada“ – skoro uvek je tu i Serial Tracking i Pallet Builder kao prirodan nastavak. Pallet Builder dozvoljava da se tokom proizvodnje skeniranjem master etiketa pune palete, uz automatsko povezivanje sa radnim nalogom, BOM‑om i BOL podacima (Items per Package, Items per Pallet), kao i automatsko generisanje paletne etikete kada je paleta popunjena. Serial Tracking zatim omogućava da se bilo koji serial broj „prati unazad“ kroz sve transakcije – od rada u pogonu, preko skladišta, pa sve do isporuke kupcu, što je posebno važno za automotiv, medicinu i industrije sa zahtevnim traceability standardima.

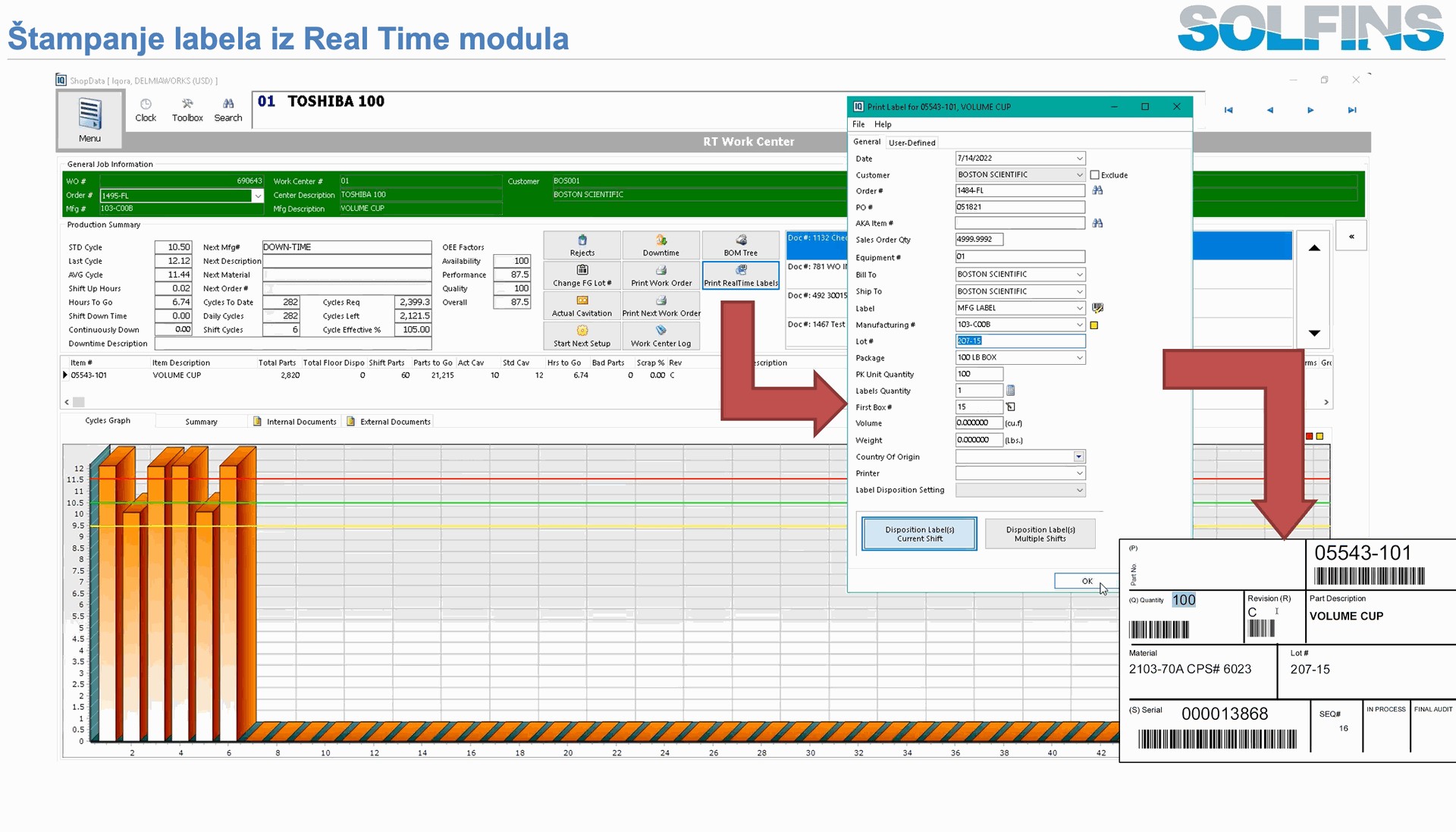

Serialized Label Printing

Serialized Label Printing je osnova za praćenje svake kutije, palete ili pojedinačnog komada kroz ceo tok – od proizvodnje, preko magacina, do isporuke i eventualnog povrata. Kada je artikal označen kao Serialized Inventory Control, sistem zahteva štampu etiketa sa serijskim brojem prilikom prijema, proizvodnje (Floor Disposition, RT Scan to Inventory, Pallet Builder) i otpreme, tako da svaka transakcija u inventaru i proizvodnji radi sa konkretnim serijskim brojem, a ne samo sa količinom. Etikete se mogu štampati iz više tačaka – Receiving, Production Reporting, RealTime Labels, Pallet Builder, RMA, Pick Ticket/Shipping – uz podršku za serijsku štampu (range), repakovanje (Repack by SN), reprint i kontrolu dimensionalnih karakteristika kada je to potrebno (npr. težina, dimenzija).

Lot & Serial Tracking

Lot & Serial Tracking u DELMIAWorks‑u se oslanja na MasterLabel tabelu i Serial Number Tracking modul, gde se za svaki serijski broj vidi artikal, količina, lokacija, lot, kupac, prodajni dokument (Packing Slip, Sales Order) i istorija svih transakcija. Operateri i logistika kroz Query Label/Serial Tracking mogu u svakom trenutku da vide gde se nalaze serije, da ih premeste, smanje/povećaju količinu na etiketi (uz odgovarajući translog zapis), da ponovo odštampaju etiketu ili da prate „inherited“ serijske brojeve kod složenih sklopova (ASSY1 i nasledni serijski brojevi). Tokom fizičkog popisa sistem radi direktno na osnovu MasterLabel zapisa, a neskenirani serijski brojevi automatski se prebacuju u „Missing“ lokaciju, što daje vrlo jasnu evidenciju neusklađenosti između stanja na papiru i fizičkog stanja. U otpremi, Pick Ticket i Packing Slip procesi zahtevaju izbor tačnih serijskih brojeva, čime se obezbeđuje kompletan traceability, a kod RMA procesa (customer i vendor) serijski brojevi se eksplicitno vezuju za povrat, kreditnu notu i/ili novu etiketu.

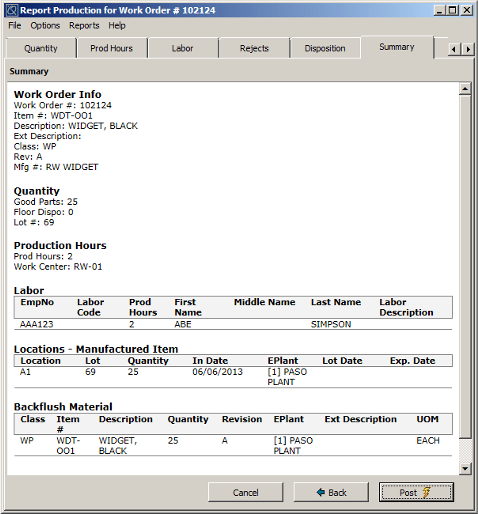

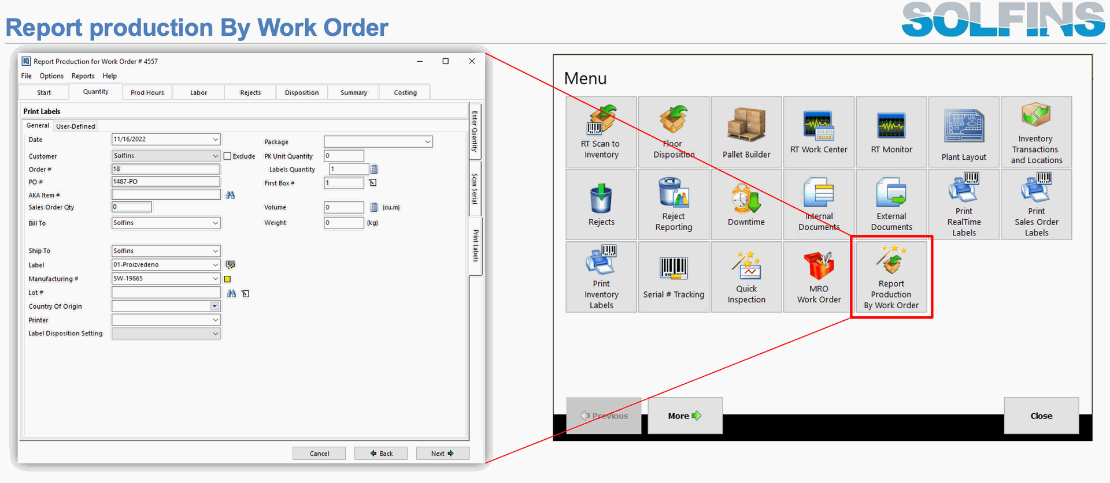

Report Production by Work Order i menadžersko izveštavanje

Pored operativnih ekrana, u ShopData postoji posebna funkcija „Report Production by Work Order“ koja služi kao završni korak ili „kontrolna tabla“ za radne naloge. Na ovom ekranu, po radnim nalozima i smenama, vidi se koliko je komada prijavljeno, koliko je škarta, koliko je sati rada, šta je još otvoreno i da li su svi podaci (dispozicije, škart, zastoje) kompletirani pre zatvaranja naloga. Kroz standardne DELMIAWorks reports menije i Registered Reports, menadžerski tim dobija dnevne i periodične izveštaje po radnim nalozima, radnim centrima, smenama, ljudima i serijama, bez dodatnog „ručnog lepljenja“ iz različitih sistema.

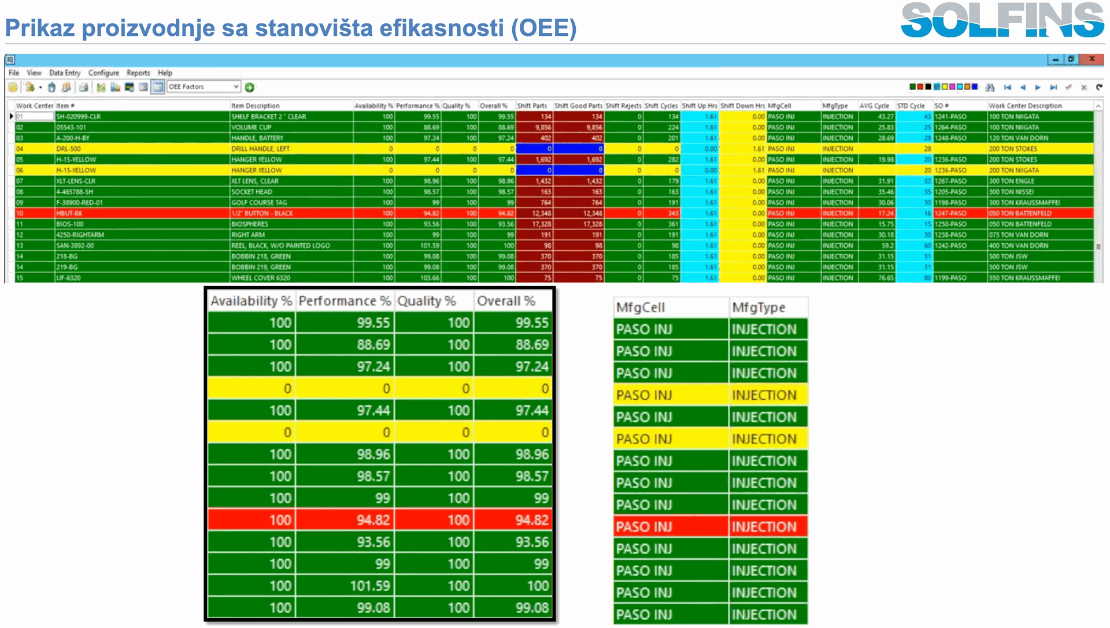

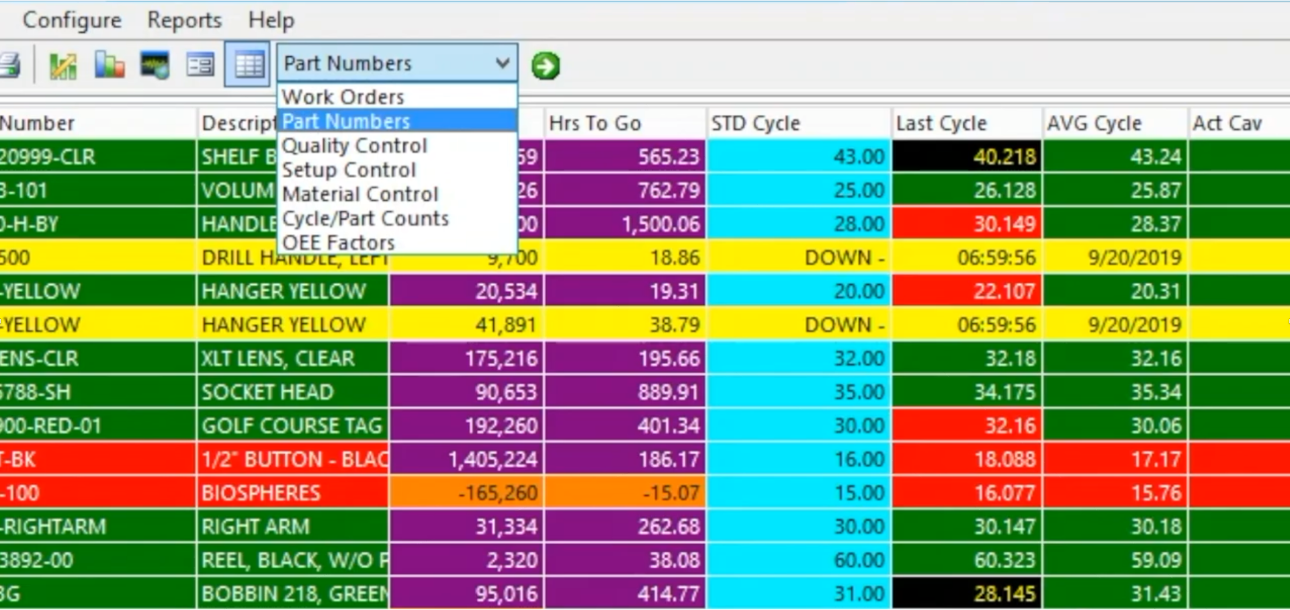

Utilization & OEE Reports

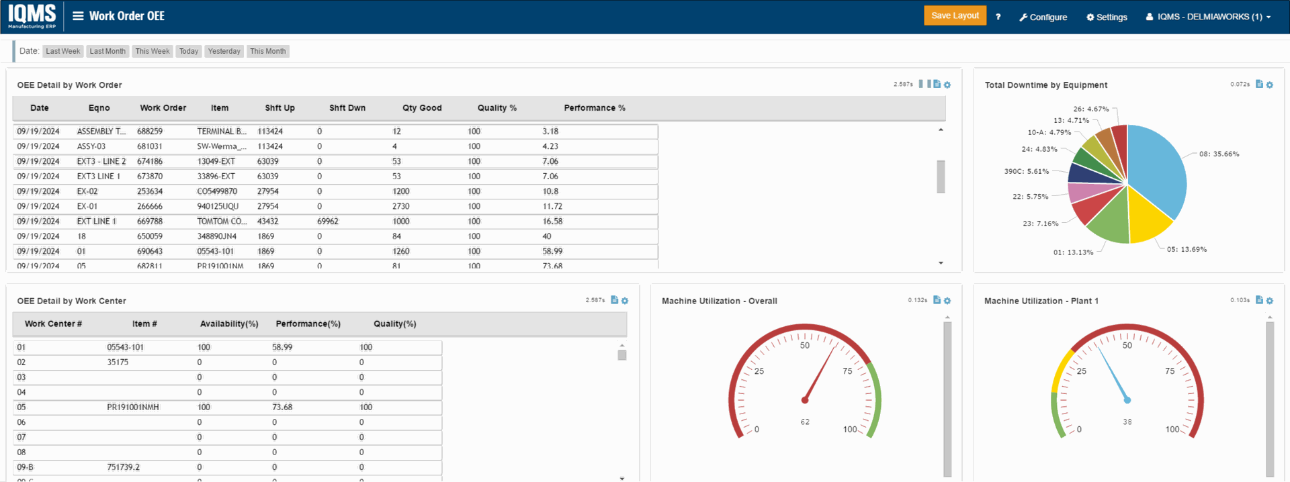

Utilization & OEE izveštaji u DELMIAWorks‑u nastaju direktno iz RealTime i produkcionih izveštaja, bez dodatnih Excel proračuna: sistem automatski obračunava Availability, Performance, Quality i Overall OEE po mašini, nalogu, smeni i periodu. Na Individual Work Center ekranu vidi se koliko je radni centar bio „up“ i „down“, koliko je ciklusa i dobrih delova proizvedeno, kao i formule: Availability = Shift Up Hrs / (Shift Up Hrs + Shift Down Hrs), Performance = Shift Parts / (Shift Up Hrs × Std Cycle × Std Cav / 3600), Quality = Shift Good Parts / Shift Parts, a Overall OEE = Availability × Performance × Quality. Ovi podaci se dalje sabiraju u sažetim RealTime/ShopData ekranima i menadžerskim izveštajima, pa se vrlo brzo može videti koja mašina ili ćelija ima problem sa raspoloživošću, kojom domenu je Performance nizak (npr. produženi ciklusi) ili gde je kvalitet glavna slaba tačka.

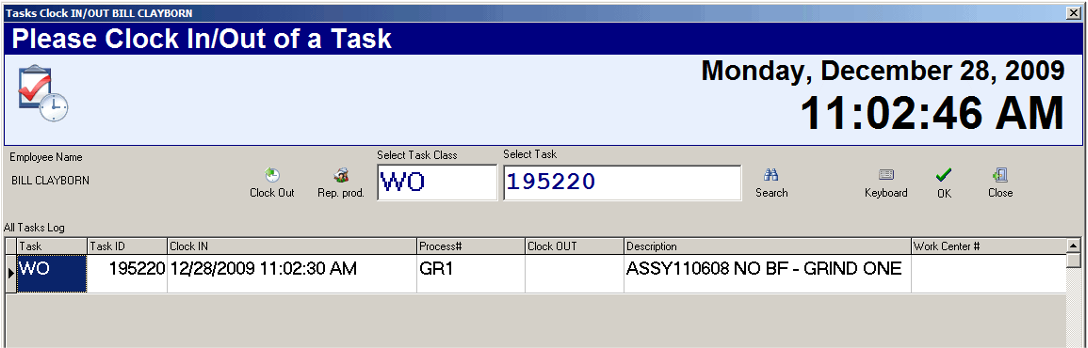

Operator Log In/Out (Time & Task Clock)

Operator Log In/Out u DELMIAWorks‑u se odvija kroz Time Clock i Task Clock u ShopData/Time and Attendance modulima: zaposleni se prijavljuju na smenu i na konkretne zadatke/radne naloge, a sistem u pozadini gradi stvarne sate po nalogu i operaciji. Time Clock vodi evidenciju dolazaka i odlazaka sa posla, uz opcije kao što su prikaz „ko je trenutno ulogovan“, pravila odobravanja timecards, ograničenja da supervizor ne može menjati sopstvenu karticu i pravila koliko rano pre smene sme da se uloguje da se vreme ispravno pripiše smeni. Task Clock zatim povezuje te sate sa konkretnim radnim nalozima, MRO zadacima, projektima ili specijalnim zadacima, uz podršku za višestruke paralelne zadatke po operateru, beleženje napomena i automatsko slanje tih podataka u proizvodne izveštaje i obračun rada. Kroz integraciju sa Labor Scheduling‑om, sistem već na ekranu rada može da pokaže da li se operater loguje na posao za koji je sertifikovan, koliko mu je ukupna „employee usage“ i da li je preopterećen u odnosu na plan.

Na ovaj način, Serialized Label Printing, Lot & Serial Tracking, Substitute BOMs, Material Allocation, Variance Reporting, Utilization/OEE i Operator Log In/Out nisu izolovane funkcije, već slagalice koje dopunjuju Production control and reporting sliku: od ciklusa na mašini i logovanja čoveka, preko serijskog broja kutije, do analize varijansi i OEE po ćeliji.

Solfins preporuke za implementaciju

Iz ugla implementacije, evidencija proizvodnje i pogonsko praćenje u DELMIAWorks‑u je tačka gde se spajaju plan (Scheduling), RealTime signali, ShopData transakcije i zalihe – i upravo zato je to jedna od ključnih tema na svakom Solfins projektu. Ako su BOM, rute i plan tačni, ali nema disciplinovane kontrole i izveštavanja u pogonu, sistem neće znati šta je zaista proizvedeno, gde se nalazi proizvod i koliki su realni kapaciteti i gubici; obrnuto, dobro postavljen ShopData/RealTime/production reporting pretvara DELMIAWorks u jedno mesto istine za celu fabriku. U projektima je zato ključno zajedno sa korisnikom definisati standardne scenarije: kako se prijavljuju serije, kada se radi Floor Disposition, ko unosi škart i zastoje, kako se koriste etikete i serijski brojevi i ko je odgovoran da se proizvodni izveštaji po smeni zaista zatvaraju u sistemu.

Da bismo zaokružili sliku praćenja proizvodnje u DELMIAWorks‑u, važno je da u priču uključimo i serijske etikete, lot/serijsko praćenje, zamenske BOM‑ove, alokaciju materijala, varijanse, iskorišćenost/OEE i logovanje operatera, jer to u praksi pravi razliku između „registrujemo šta se desilo“ i „upravljamo proizvodnjom u realnom vremenu“.

DelmiaWorks moduli - Praćenje proizvodnje (Production Control)