Primer koji predstavljamo ovde ne sreće se svaki dan.. Naime, inicijalni upit bila je izrada kalupa za istraživački projekat na jednom fakultetu u Srbiji. Očekivanja su bila minimalna s obzirom da je opcija bila čak i proizvodnja od šperploče i drveta. Ali, osim pogodnijeg materijala kao što su plastične mase za 3D štampu, ova tehnologija je otključala i mnoge druge potencijale koje bi bilo problematično raditi na drugi način usled povećanih troškova, složene geometrije, tražene funkcionalnosti, itd.

Već smo pričali na blogu o specifičnostima 3D štampe sklopova uopšte, ali ovde fokus stavljamo na velike sklopove (po dimenzijama, ne po broju delova). U čemu je razlika? Jednostavno, razlika je u održanju kvaliteta štampe u velikim dimenzijama.

U praksi srećemo hobi štampače koji prosto imaju povećane radne ploče i konstrukciju kako bi se dobile veće dimenzije dok je ostali hardver (glava, napajanja, dizne, ekstruderi, vijci, detalji konstrukcije, dimenzionisanje konstrukcije) isto kao i kod manjih mašina. Posledica je suštinski neupotrebljiva puna zapremina štampača zbog brojnih problema koji počnu da "iskaču" kada npr pokušamo da odštampamo ram "debljine" 5-10mm dimezija 40x40cm kakvih ima u ovom našem primeru.

Preduslovi za proizvodnju velikih sklopova

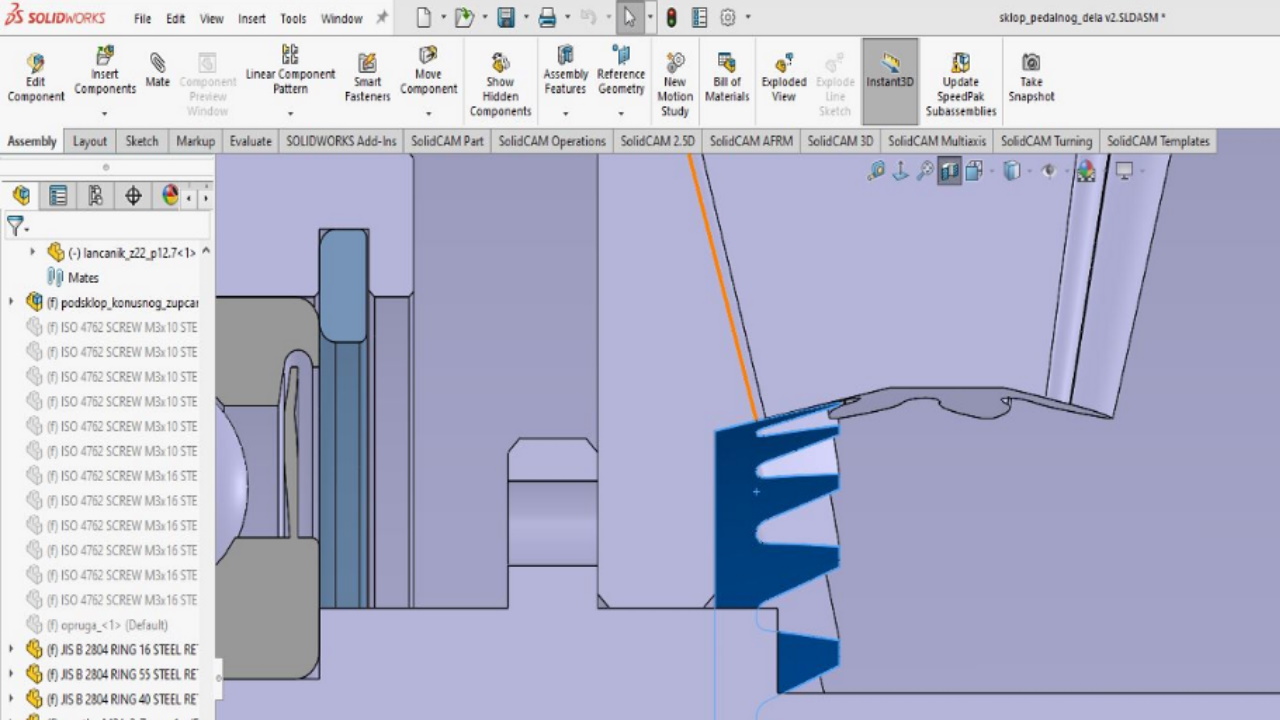

Profesionalni softver

Iako STL 3D modeli za 3D štampu mogu da se generišu u bilo kom softveru, kod štampe sklopova značajno je da se projekat, to jest modelovanje, radi u 3D CAD softveru jer ovakvi softverski alati automatizuju rad uz identifikaciju kolizija, parametarsko dimenzionisanje i remodelovanje bez gubitka primarnih zahteva funkcionalnosti sklopa. Za ovaj projekat koristili smo SolidWorks 3D CAD softver u kombinaciji sa 3DEXPERIENCE platformom za razmenu 3D modela i komunikaciju.

Profesionalne mašine

Projekti većeg obima, a naročito projekti koji uključuju štampu sklopova umesto štampe prostih pojedinačnih delova, podrazumevaju da ne možete imati previše iteracija, škartova, testiranja i ponovljenih procesa štampe (naročito kada su delovi veliki pa štampa nekih elemenata ume da traje i preko 24 sata). Za projekat iz ovog primera u našoj 3D Laboratoriji koristili smo dva velika štampača istog proizvođača (Sindoh 7X i Sindoh 30X) kako bismo obezbedili ujednačenost potrebnu za konačno sastavljanje sklopova.

Kvalitetan materijal

Drugi ključan faktor za predvidljivost kvaliteta i preciznost delova jeste materijal. Čak i kada se koriste materijali srednjeg ili višeg kvaliteta performanse se razlikuju od proizvođača do proizvođača. Za ovaj projekat optimalna je bila Sindoh štampa što uključuje i Sindoh materijale za 3D štampu od nereciklirane plastike, visokog kvaliteta, izuzetne homogenosti kako samog sastava filamenta tako i konačno dobijenih delova.

Primer: Projekat optimizacije i izrade kalupa za naučna istraživanja

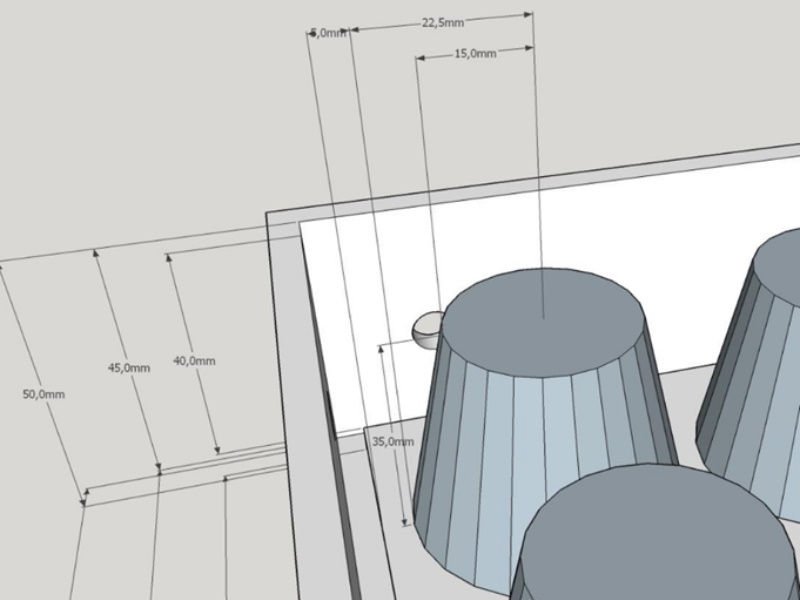

Inicijalni upit - Crteži u 2D

Prvi upit je stigao u vidu 2D dokumentacije sa kotama, uz jednostavnu geometriju koja je bila predviđena za proizvodnju sečenjem ploča na bazi drveta i na jednostavnim mašinama za obradu drveta.

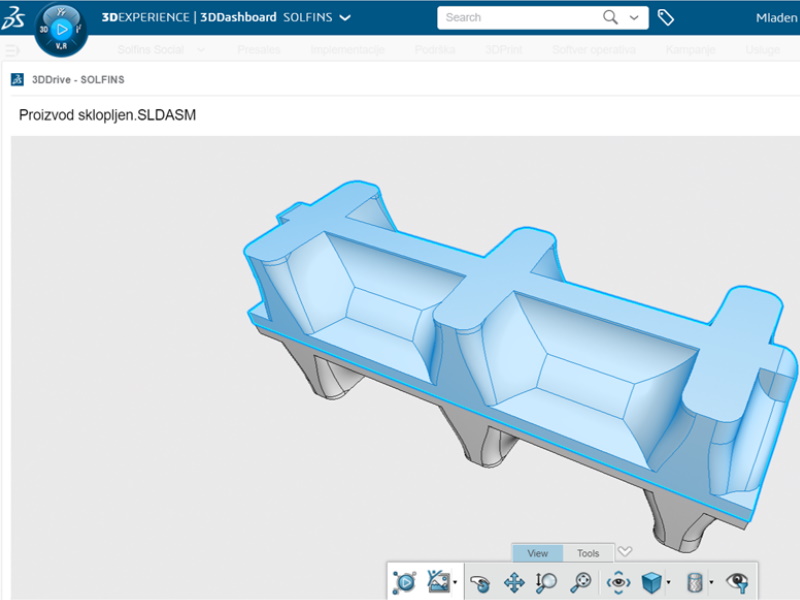

Postavka projekta i komunikacija

S obzirom da je bilo potrebno razviti tri kalupa za različite proizvode, i da smo imali nameru da u projekat unesemo što više svojih ideja i inovacija, bilo nam je jasno da će od ključne važnosti imati brza, transparentna i jednostavna komunikacija sa naručiocem. Odabrali smo 3DEXPERIENCE platformu koja nam je omogućila da uploadujemo 3D modele i prosto klijentima pošaljemo link gde mogu modele da zarotiraju, da pogledaju preseke, da "otvore" kalup i sagledaju svaki element sa svih strana, da daju svoje komentare, itd.

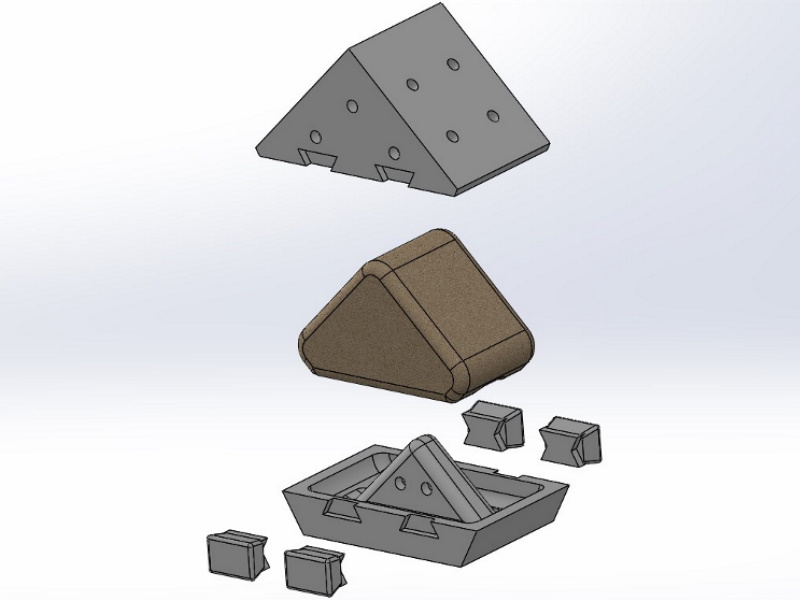

3D modelovanje delova

Već u prvim konverzijama kalupa iz dobijene 2D dokumentacije u 3D modele ubacili smo različite opcije sa ciljem da prikažu potencijale 3D štampe u odnosu na inicijalni upit jednostavnih kalupa:

zaobljavanjem ivica nismo oslabili komade a smanjili smo zapreminu za oko 10% na svakom kalupu

dodatno, kroz veće promene geometrije tamo gde to nije ugrožavalo osnovnu funkciju proizvoda smanjivali smo zapreminu i preko 30%

odmah smo prikazali i opcije za jednostavno sklapanje i rasklapanje kalupa sa detaljima za "zaključavanje" kalupa, itd.

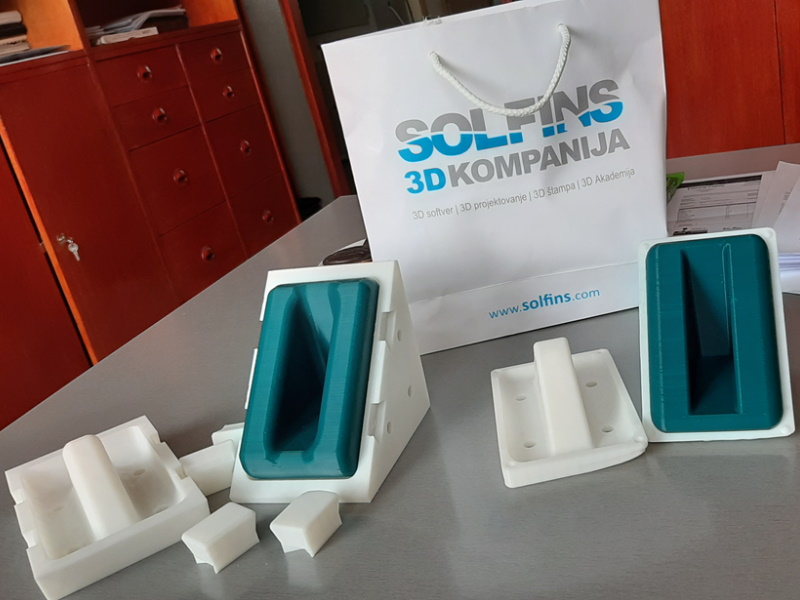

3D štampa inicijalnih prototipova za proveru koncepta

Već par dana nakon početka projekta mogli smo da isporučimo klijentu prve štampane prototipove kako se komunikacija ne bi svodila samo na online pregled modela preko 3DEXPERIENCE platforme. Klijent je dobio priliku da uživo sagleda detalje, kvalitet površina, krutost delova, preciznost spojeva, načine sklapanja, itd.

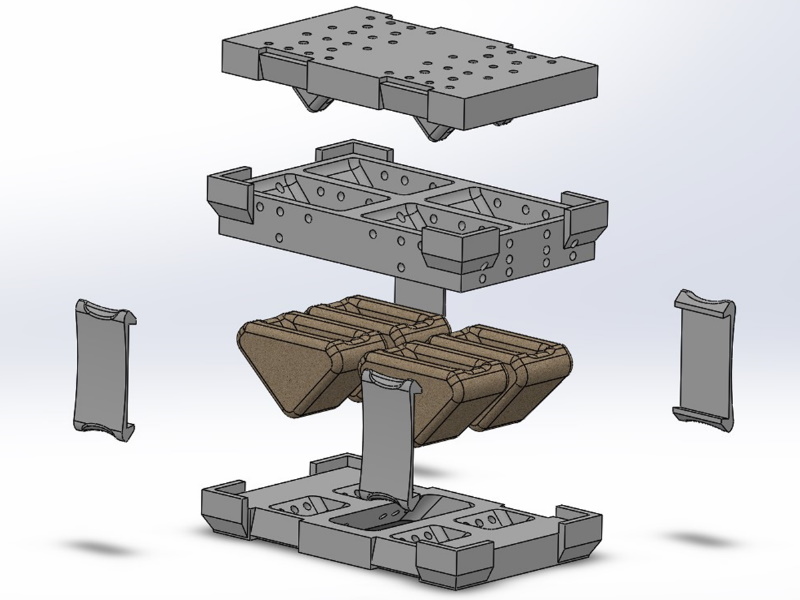

Konačni dizajn svih kalupa i funkcionalnih detalja

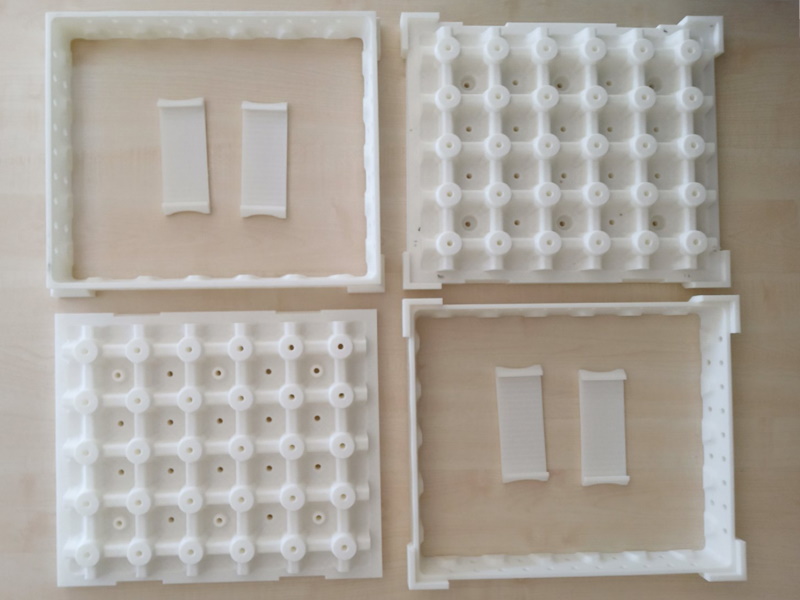

Uz povratne informacije sa sastanka pristupili smo konačnom dizajnu i optimizaciji kalupa. Na primeru iznad vidi se da smo iskoristili potencijal mašina u našoj 3D Laboratoriji kako bismo optimizovali proces kasnije u toku korišćenja kalupa - pakovanje više elemenata u jedan veliki kalup, sa segmentiranjem celog kalupa u više slojeva koji će omogućiti postepeno rasklapanje kalupa i jednostavno vađenje odlivaka bez bojazni od loma, povreda, oštećenja kalupa i komada.

3D štampa velikih dimenzija

Iako inženjerski prethodne odluke deluju logično i opravdano, one su moguće samo ako imate mašine i materijale za štampu u dimenzijama i kvalitetu koji je neophodan. Konkretno u slučajevima na sva tri kalupa, pojavljivali su se veliki tanki prstenovi u sredini kalupa - te segmente prosto nije moguće uraditi valjano na hobi mašinama i materijalima zbog verovatne pojave torzionih sila, nepreciznosti same štampe, nepravilnosti slojeva, što su sve razlozi zašto na kraju ne bi bilo moguće sastaviti tako velike i složene sklopove.

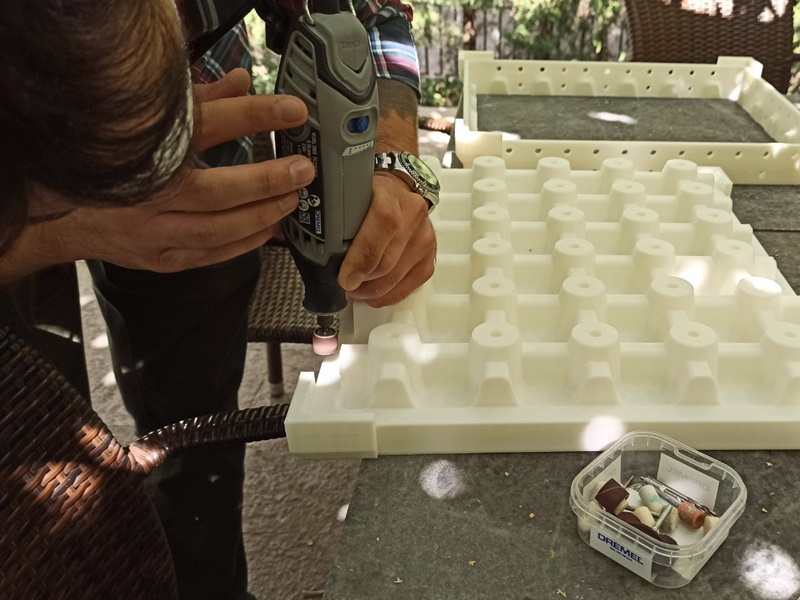

Obrada delova nakon 3D štampe

Zapravo, obrada ovih delova svodila se na skidanje onog minimalnog odstupanja u prvih par slojeva štampe koji naležu na grejanu ploču Sindoh štampača (pojava poznata kao "razlivanje"), gde se dobije neka vrsta ivice po celom obimu koja se poravna za nekoliko minuta običnom šmirglom ili alatima. Kod Sindoh štampe, osim tako nekih karakterističnih detalja koji su posledica same tehnologije, drugih popravki nije bilo.

Ovakvo postprocesiranje na ovim delovima sveukupno je trajalo oko pola sata za sve elemente sva tri kalupa.

Isporuka gotovih kalupa

Dakle, jedan veliki (~45x45cm) i dva nešto manja kalupa spremni su za isporuku svega oko dve nedelje od početka projekta!

Kada uzmemo u obzir da je prva nedelja iskorišćena za upoznavanje, postavku projekta, početne prototipove, demonstraciju koncepta koji pre toga nije ni bio u planu, jasno je kojom brzinom možete da uvodite paralelno više inovacija u svoje proizvode uz dobar softver, dobar štampač i dobar materijal za štampu.

Izvešaj o rezultatima rada

Ne možemo reći puno detalja o konkretnim rezultatima jer je reč o tekućem istraživačkom projektu, ali:

isporuka u 2 puta kraćem roku od očekivanog

tehničko rešenje daleko prevazilazi inicijalna očekivanja

prosečno oko 25% smanjena potrošnja sirovina i skraćeno vreme u proizvodnji potrebnih komada

dati predlozi za dalji potencijal razvoja, ne samih kalupa već daleko šire primene u budućoj masovnoj proizvodnji..

Jeftina 3D štampa velikih sklopova - Primer izrade kalupa za istraživanja